L'obiettivo del progetto Horizon 2020 dell'Unione europea (UE) chiamato "SMALL Innovative Launcher for Europe" (noto anche come progetto SMILE) è la progettazione di un vettore per il lancio di piccoli satelliti (fino a 150 kg) in un'orbita eliosincrona di 500 km. L'istituto di strutture e design del centro aerospaziale tedesco (Deutsches Zentrum für Luft- und Raumfahrt o DLR), con sede a Stoccarda, in Germania, è una delle quattordici organizzazioni partecipanti ed è responsabile dello sviluppo di un iniettore per motori a razzo liquido/liquido per il vettore del progetto SMILE. L'istituto ha puntato su un sistema di propulsione a combustibile liquido in virtù del suo potenziale di rigenerazione e riutilizzo del sistema, in grado di offrire quindi una soluzione più efficiente in termini di costi per i piccoli vettori satellitari.

Alla luce dell'elevata complessità del componente della testa dell'iniettore del motore a ossigeno liquido (LOX)/cherosene, DLR ha collaborato con il Customer Innovation Center (CIC) di 3D Systems con sede a Leuven, Belgio, con l'obiettivo di progettare un iniettore stampato in 3D che offrisse nuove possibilità e prestazioni. Il CIC di 3D Systems con sede a Leuven è uno dei quattro centri mondiali che si propongono di sviluppare applicazioni avanzate mettendo a disposizione dei clienti l'accesso alle risorse necessarie per sviluppare, convalidare e commercializzare i loro prodotti.

Una collaborazione di successo

DLR ha scelto la stampa 3D per la testa dell'iniettore coassiale con l'intento di sfruttare diversi vantaggi chiave della produzione additiva, tra cui la riduzione del numero di parti grazie a un design monolitico e l'integrazione di caratteristiche chiave come i canali di raffreddamento per migliorare le prestazioni del sistema di propulsione nel suo complesso.

Markus Kuhn e Ilja Müller gestiscono il progetto della testa dell'iniettore presso DLR e affermano di aver scelto 3D Systems come partner grazie alla comprovata esperienza di quest'ultima nella stampa 3D in metallo per applicazioni aerospaziali. "Sulla base del successo delle iniziative relative allo spazio che coinvolgono DMP, abbiamo pensato che 3D Systems fosse perfettamente in grado di occuparsi degli aspetti di progettazione per la costruzione della testa dell'iniettore, senza trascurare le nuove opportunità in termini di integrazione dei sensori e distribuzione di carburante e refrigerante", afferma Kuhn.

Ottimizzazione del design degli iniettori di carburante e riduzione del numero dei componenti

L'iniettore di un razzo è la parte da cui il carburante e l'ossidante entrano nella camera di combustione. Un iniettore di carburante per razzi a combustibile liquido espelle questi componenti in modo da garantirne la nebulizzazione in una miscela corretta per produrre la combustione necessaria a spostare il razzo.

Secondo Koen Huybrechts, un ingegnere progettista di 3D Systems, la testa dell'iniettore a combustibile liquido progettata da DLR comprende diverse funzionalità orientate al miglioramento delle prestazioni, il cui sviluppo è stato favorito esclusivamente dalla stampa 3D con DMP: "La necessità di prestazioni e raffreddamento ottimizzati, la complessità del design dei canali per i sensori di pressione e temperatura e la volontà di semplificare l'assemblaggio e la produzione con processi coerenti e facilmente ripetibili, sono tutte caratteristiche che hanno portato all'adozione di ProX® DMP 320», afferma Huybrechts.

La stampa 3D in metallo con DMP ha consentito a DLR di:

- Ottimizzare le prestazioni dei componenti grazie a nuove opportunità per la distribuzione di carburante e refrigerante;

- Implementare facilmente i canali con percorso 3D per i sensori di temperatura e pressione;

- Eliminare le fasi intermedie di produzione e assemblaggio;

- Ottimizzare in modo indipendente le prestazioni termiche, di massa e idrauliche senza le restrizioni dei metodi di fabbricazione tradizionali;

- Evitare i punti critici dell'assemblaggio e migliorare gli aspetti qualitativi grazie a un design monolitico;

- Ridurre le fasi di lavorazione per produrre un iniettore perfettamente integrato e multifunzionale.

Utilizzando la stampa 3D in metallo, DLR è stata in grado di modificare drasticamente la metodologia di progettazione dei suoi iniettori coassiali, evitando la necessità di più sottocomponenti e contribuendo in tal modo a ridurre significativamente i tempi e i costi di produzione. Una riduzione del numero di parti da 30 a una ha contribuito a una riduzione del peso finale del dieci per cento e ha rimosso i punti critici noti nei siti di fissaggio, in modo tale da alleviare le relative misure di controllo della qualità e migliorare le prestazioni del sistema.

Riduzione del numero di componenti grazie alla stampa 3D in metallo

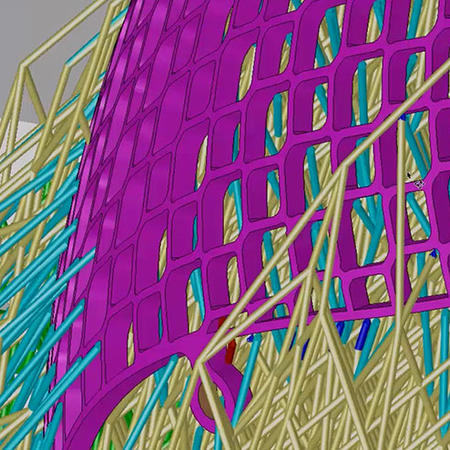

I tecnici di 3D Systems hanno utilizzato 3DXpert™ per preparare per la stampa il file della testa dell'iniettore. 3DXpert è un software "all-in-one" che copre l'intero processo della produzione additiva in metallo. 3D Systems ha eseguito operazioni di pre-stampa per facilitare la rimozione della polvere durante la post-elaborazione, nonché un controllo di stampabilità per garantire una creazione delle parti senza complicazioni.

La parte finale è stata stampata al CIC di Leuven di 3D Systems su una stampante in metallo ProX DMP 320 di 3D Systems su LaserForm® Ni718 (A), una lega Inconel resistente all'ossidazione e alla corrosione. LaserForm Ni718 (A) vanta una buona resistenza alla trazione, alle sollecitazioni, alla deformazione e alla rottura a temperature criogeniche fino a 700˚C ed è quindi ideale per applicazioni ad alta temperatura.

Una volta completata la stampa, il team di 3D Systems ha rimosso il materiale inutilizzato dall'interno della parte, trattato termicamente la parte per allentare la tensione e rimosso la parte dalla piastra di costruzione utilizzando una macchina EDM a filo.

La produzione senza stampi accelera il ciclo di progettazione

Grazie all'esperienza nella produzione additiva di 3D Systems e DMP, DLR è stato in grado di integrare ed apprezzare rapidamente i cambiamenti del ciclo di sviluppo senza la necessità di stampi che richiedono tempi di realizzazione lunghi. Questa capacità è stata fondamentale per il ciclo di progettazione di DLR, poiché ha dovuto rispondere a tempi di consegna di poche settimane per la progettazione e il test della fase uno del prototipo della testa dell'iniettore.

"La combinazione delle conoscenze progettuali di ProX DMP 320 e 3D Systems nel campo della stampa 3D ci ha permesso di testare più opzioni di design in un tempo molto inferiore", affermano Kuhn e Müller.

La stampa 3D in metallo ha permesso a DLR di applicare tecniche di iniezione coassiale con un elemento iniettore a doppio vortice capace di ottimizzare la miscelazione ossidante-combustibile nella testa dell'iniettore. Sono state implementate due diverse soluzioni di raffreddamento, ciascuna con canali sottili di dimensioni minime di 0,2 mm e rapporti massimi lunghezza/diametro di 45. Il design integra anche una funzione di posa della pellicola nella testa dell'iniettore, consentendo ai tecnici di regolare i parametri della pellicola direttamente sull'iniettore.

Prestazioni migliori a costi inferiori

DLR ha introdotto altri miglioramenti delle prestazioni mediante l'integrazione diretta di un sistema di distribuzione del refrigerante con l'iniettore, consentendo agli ingegneri di implementare e controllare autonomamente la traspirazione della parete e le tecniche di raffreddamento della pellicola. Sul lato incandescente della camera di combustione all'interno dell'iniettore si forma una pellicola di refrigerante che protegge la struttura della parete dagli elevati flussi di calore. Questo sistema è considerato molto più facile ed economico da produrre, rispetto al classico raffreddamento rigenerativo.

Insieme a materiali in ceramica sofisticati come i compositi a matrice di fibre ceramiche (CMC), l'approccio progettuale e produttivo sviluppato da DLR e 3D Systems potrebbe potenzialmente consentire il riutilizzo ripetuto delle strutture e dei sistemi sviluppati per la testa dell'iniettore, nonché il trasferimento della tecnologia ad altre applicazioni.

Per valutare il nuovo design, DLR ha condotto simulazioni numeriche sui flussi interni per stimare la distribuzione del carburante e le perdite di pressione associate nelle linee di alimentazione per ciascun propellente. I successivi test a flusso freddo hanno evidenziato una buona correlazione tra i dati misurati numericamente e sperimentalmente. Le prove di accensione sulla testa finale dell'iniettore costruita in stampa 3D presso PLD Space in Spagna (un altro partner del progetto SMILE) hanno evidenziato buone efficienze di miscelazione e combustione in combinazione con la camera di spinta del razzo progettato da DLR.

In futuro, si crede che i nuovi processi di progettazione e produzione introdotti dalla stampa in metallo continueranno a offrire un elevato grado di libertà geometrica, minori fasi di costruzione per un time-to-market più rapido, senza contare un uso ottimizzato di materiali e parti, i costanti miglioramenti delle prestazioni e una maggiore integrità strutturale per prolungare la durata dell'iniettore.

"Pensiamo di poter affermare con sicurezza che le funzionalità integrate della testa dell'iniettore stampata in 3D sono superiori, mentre i tempi e i costi di produzione sono inferiori, rispetto ai componenti all'avanguardia equivalenti costruiti secondo i metodi convenzionali", afferma Müller.

Manifattura additiva in metallo nel settore aerospaziale

La stampa in 3D in metallo è servita da impulso in quanto tecnologia chiave nel settore aeronautico e aerospaziale, grazie all'allineamento dei suoi vantaggi con le priorità chiave del settore, tra cui peso ridotto, risparmio di carburante, maggiore efficienza operativa, riduzione del numero dei componenti, time-to-market accelerato e minori requisiti di magazzino.

Tra i progetti recenti che hanno dimostrato l'efficacia della tecnologia DMP di 3D Systems nel mercato aerospaziale figurano i seguenti:

- Il primo filtro RF stampato in 3D testato e convalidato per l'uso nei satelliti per le telecomunicazioni commerciali. Il nuovo filtro di Airbus Defence and Space riduce il peso del 50 per cento rispetto ai progetti precedenti.

- Staffe in titanio più leggere del 25 per cento con un rapporto rigidità/peso migliore rispetto a quelle prodotte con mezzi tradizionali, introdotte attraverso una collaborazione tra Thales Alenia Space e 3D Systems.

- Parti di motore create nell'ambito di un progetto dell'Agenzia Spaziale Europea (ESA) e 3D Systems che riducono il peso, semplificano il montaggio, velocizzano la produzione e consentono un adattamento più facile della produzione in fase avanzata.

- Una staffa per aeromobili ottimizzata topologicamente che riduce il peso del 70 per cento e allo stesso tempo soddisfa tutti i requisiti funzionali per rispondere alla sfida GE Aircraft.

Contattaci per maggiori informazioni sulla possibilità di utilizzare DMP per la tua applicazione.

Il lavoro è stato eseguito nell'ambito del progetto "SMall Innovative Launcher for Europe" (SMILE). Coordinato da NLR, il progetto SMILE, è finanziato dall'Unione Europea nell'ambito del programma di ricerca e innovazione "Horizon 2020" in base a quanto stabilito dalla convenzione di finanziamento N. 687242.