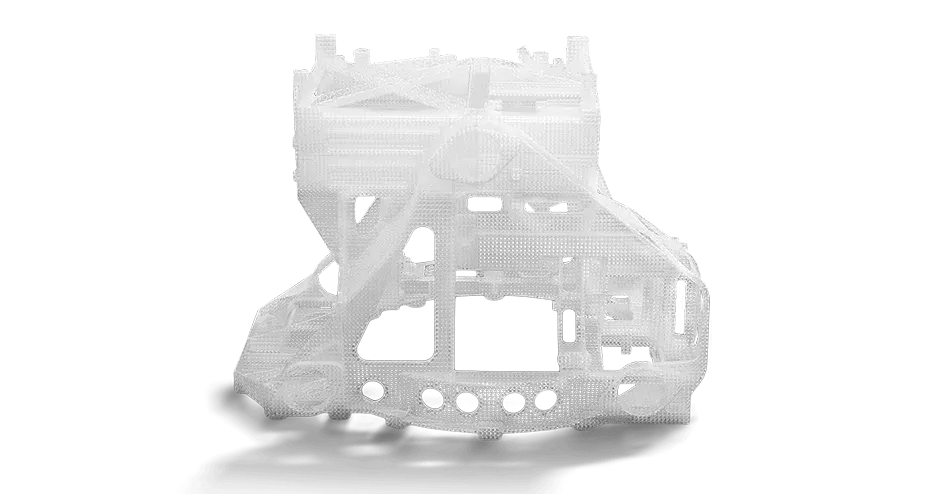

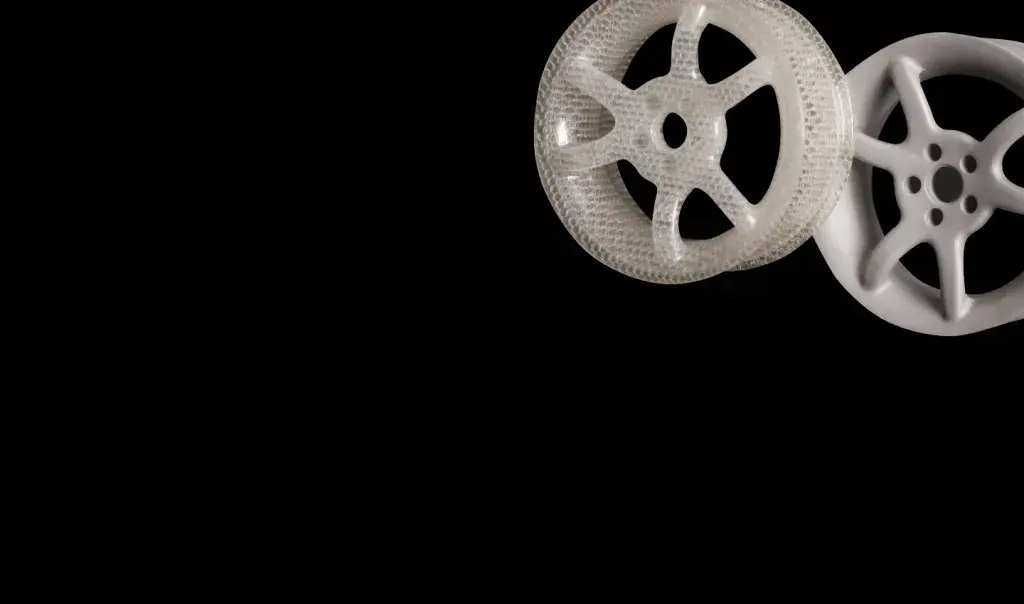

La SLA si basa su precisione e accuratezza, quindi spesso viene usata nei casi in cui la forma, l’adattamento e l’assemblaggio sono cruciali. Solitamente le tolleranze sulle parti SLA sono inferiori a 0,05 mm e la SLA offre una finitura superficiale più uniforme rispetto a qualsiasi altro processo di produzione additiva. Grazie al livello di qualità che può raggiungere, la SLA si rivela particolarmente utile per creare modelli di fusione altamente accurati (ad esempio, per stampaggio a iniezione, pressofusione e fusione sottovuoto) e prototipi funzionali, modelli di presentazione, nonché per eseguire prove di forma e adattamento. La tecnologia SLA è estremamente versatile e può essere utilizzata in ogni ambito in cui la precisione sia di primaria importanza.

La SLA offre anche un vantaggio in termini di velocità, soprattutto quando sono richiesti diversi prototipi funzionali o l’accesso rapido ai modelli per fonderia. Il binomio vincente della SLA, composto da velocità e precisione, rende questa tecnologia particolarmente indicata per la valutazione dei prototipi. La precisione della SLA significa che le stampe sono fedeli al progetto finale; quindi è possibile identificare e correggere, prima dell’inizio della produzione, eventuali difetti di progettazione, collisioni e potenziali problemi relativi alla produzione in serie. La SLA offre caratteristiche simili a quelle delle parti lavorate normalmente da polipropilene o ABS per la produzione di lotti piccoli e medi, e non richiede un nuovo attrezzaggio costoso e lento per la personalizzazione né il cambio utensile. Inoltre, la SLA consente di ridurre i costi dei materiali, perché la resina inutilizzata rimane nel contenitore e può essere utilizzata per progetti successivi.

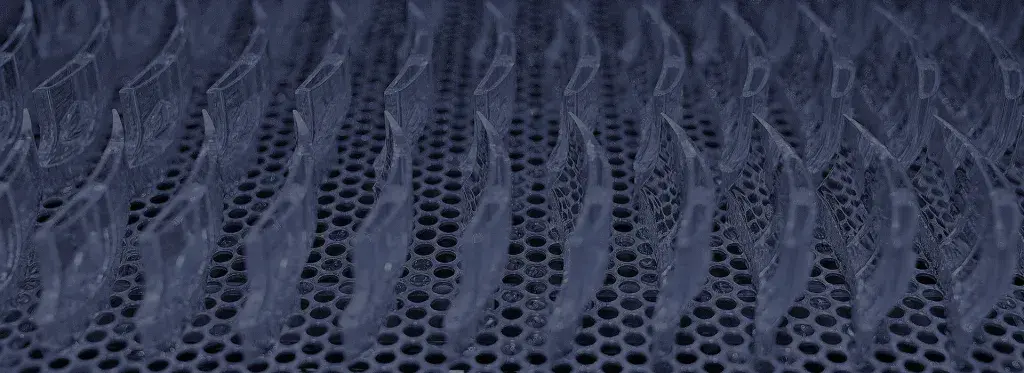

Dal momento che le parti SLA richiedono strutture di sostegno, spesso è necessaria la post-elaborazione, che a sua volta genera nuove opportunità in termini di caratteristiche delle parti. Le parti SLA possono essere lucidate a vapore, trattate con sabbiatura o micropallinazione e possono persino essere galvanizzate con metallo, come ad esempio il nichel. La galvanizzazione non solo rende le parti SLA notevolmente più resistenti, ma le rende anche elettricamente conduttive e più stabili dimensionalmente in ambienti umidi.