In collaborazione con l'Agenzia Spaziale Europea (ESA, European Space Agency), 3D Systems ha realizzato iniettori, camere di combustione e ugelli di espansione per un motore a biopropellente di un satellite da telecomunicazioni tramite la Stampa diretta in metallo (DMP, Direct Metal Printing) insieme al proprio team Servizio di produzione di parti su richiesta (On Demand).

Tali parti consentono all'ESA di valutare la possibilità di migliorare ulteriormente la produzione degli attuali progetti. Inoltre, l'ESA e gli specialisti di 3D Systems hanno sfruttato le opportunità di progettazione offerte dalla DMP per creare alternative di progetti per le suddette parti di motori, ad esempio il progetto di una camera di combustione monolitica che incorpora un recipiente in pressione a pareti sottili con un struttura esterna di supporto. La DMP consente di ridurre il peso, semplifica l'assemblaggio, velocizza la produzione e consente interventi di modifica in progettazione anche all'ultimo momento. La collaborazione con l'ESA rientra nella strategia di 3D Systems di mettere a disposizione le proprie competenze uniche per il supporto dell'eccellenza nell'industria spaziale e aerospaziale.

Lo stato attuale della tecnologia DMP

I satelliti per telecomunicazioni sono essenziali per Internet su dispositivi mobili, per garantire comunicazioni finanziarie sicure tra banche, per gestire trasmissioni televisive, nonché per l'osservazione della terra per le previsioni del tempo. Uno dei ruoli dell'ESA è di supervisionare lo sviluppo delle tecnologie dei motori di satelliti spaziali. Nell'ambito di un programma finanziato internamente, l'ESA sta valutando lo stato attuale della produzione additiva/stampa diretta in metallo (DMP, Direct Metal Printing), considerando il suo potenziale e la sua maturità alla luce di futuri sviluppi dei motori.

Come parte del programma di ricerca, l'ESA ha scelto 3D Systems per le competenze tecnologiche e i servizi offerti dall'azienda. 3D Systems ha realizzato gli attuali progetti di tre parti di motore critiche, nonché versioni di progetti funzionali abilitati per la DMP.

La parte di iniettore di un motore di satellite riunisce due propellenti in modo controllato, determinando accensione spontanea e funzionamento continuo. La camera di combustione di forma Venturi accelera i gas di scarico per permettere al satellite di entrare nell'orbita corretta. L'ugello di espansione influisce sulle caratteristiche di movimento indirizzando il flusso del gas ancora più a valle.

"La tecnologia DMP permette di costruire un collettore innovativo che ottimizza il flusso da una valvola del propellente alla camera di combustione".

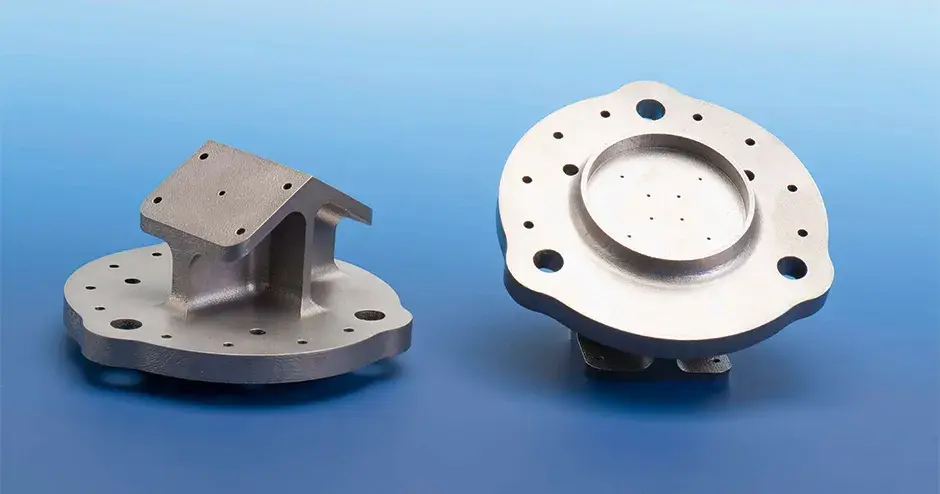

Collettore dell'iniettore innovativo

"La DMP ci consente di costruire un collettore innovativo che ottimizza il flusso dalla valvola del propellente alla camera di combustione", afferma Simon Hyde. La mancanza di vincoli in progettazione consente all'ESA di ridurre il numero di parti di assemblaggio dell'iniettore a 1, mentre nella manifattura tradizionale erano più di 5. Vengono eliminate molte rischiose saldature a tenuta, altrimenti necessarie per ottenere un funzionamento affidabile dell'iniezione idraulica, riducendo notevolmente i costi e i rischi. Grazie al controllo completo del processo di produzione additiva, 3D Systems consente di ottenere una microstruttura omogenea con una densità relativa fino al 99,98% per un numero crescente di metalli e leghe, tra cui il titanio.

La DMP è inoltre adatta per ottimizzare termicamente l'iniettore con una forma che impedisce al calore di tornare nella sede delle valvole del propellente e nello stesso veicolo spaziale. L'assenza di vincoli legati agli stampi consente la riprogettazione del distanziatore termico controllando la conduttività mediante l'utilizzo di un ponte di metallo. Costruite con un materiale in titanio adatto per il volo spaziale (Ti6Al4V), le parti dell'iniettore si stanno avvicinando ai requisiti di sicurezza del prodotti del settore spaziale e alle esigenze del progettista di motori a razzo.

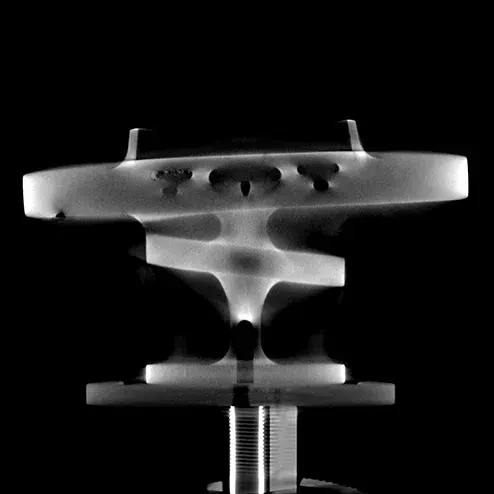

Funzioni separate della camera

Le camere di combustione dei motori di satelliti spaziali compatti in genere sono costituite da un ugello convergente-divergente con un'uscita non supportata dell'ugello. Le reazioni del propellente vengono completate nella sezione convergente prima che i gas di scarico, attraverso il restringimento della gola, fluiscano nella sezione divergente, dove ha luogo un'espansione supersonica. Le camere esistenti sono progettate per resistere ai carichi non operativi associati al lancio, con pareti più spesse in grado di sopportare questi carichi transitori. Una volta in posizione e operative, le camere non hanno bisogno di pareti così spesse.

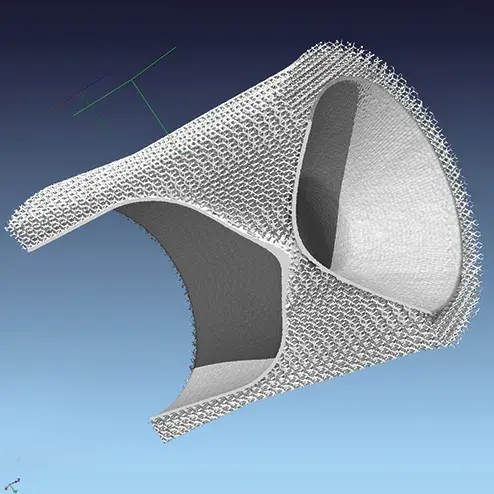

Simon Hyde afferma che la DMP ha consentito la separazione delle funzioni della camera tra carichi operativi e non operativi. In modo intuitivo, ciò si traduce in nervature che supportano la parete sottile della camera di combustione e la flangia per l'attacco dell'ugello di espansione. Al posto della rudimentale struttura di supporto precedente, 3D Systems ne ha realizzato una come mesh a bassa intensità. Dato che la sua densità volumetrica è di appena del 12%, la DMP offre un'importante riduzione del peso della camera di combustione o un miglioramento dei margini di sicurezza strutturali.

Costruita in materiale Ti6Al4V, l'effettivo materiale della camera sarebbe in lega di materiale refrattario (ad es. basato su niobio, molibdeno, tantalio, tungsteno e/o renio) per resistere al calore estremo della combustione. Ulteriori analisi della progettazione della nuova, rivoluzionaria camera di combustione comprendono lo studio dell'isotropia della mesh in merito alla sollecitazione, nonché del suo impatto termico dettagliato. Tale mesh aumenterà la capacità effettiva di dispersione della superficie, quindi influenzerà sicuramente i flussi di calore attorno alla camera.

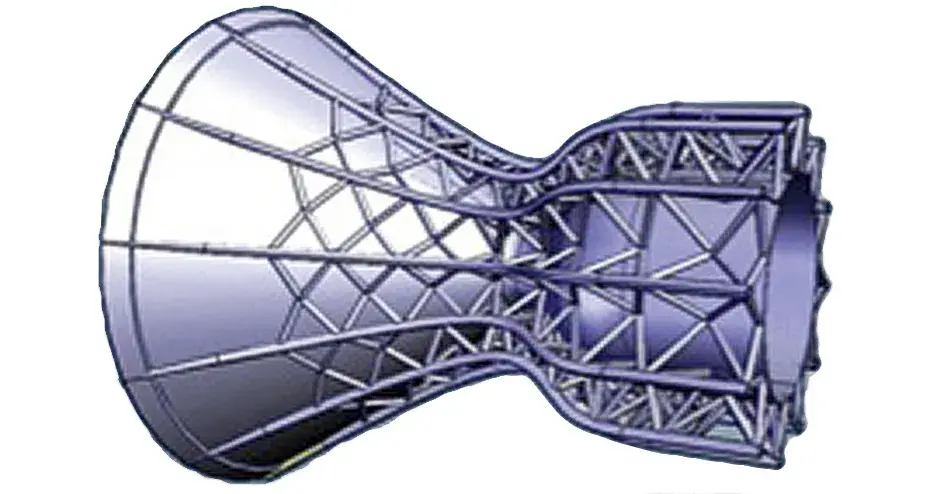

DMP su larga scala

Gli ingegneri ESA hanno inoltre esaminato la tecnologia DMP per la costruzione di un ugello di espansione con un diametro di uscita di quasi 50 centimetri. Per quanto riguarda il volume di produzione della DMP, 3D Systems è in grado di produrre qualsiasi geometria di parte che può essere contenuta in una scatola di 275 x 275 x 450 millimetri. Le sollecitazioni nell'ugello sono comparativamente basse e la minimizzazione della massa sporgente è fondamentale per ottenere un margine maggiore nella progettazione a sbalzo del motore. 3D Systems ha costruito l'ugello di espansione in titanio (Ti6Al4V), soddisfacendo ampiamente i requisiti meccanici e termici per l'oggetto.

Secondo Hyde, la DMP offre vantaggi di fabbricazione diversi rispetto alla tradizionale formatura della lamiera, che con i suoi vincoli distrugge tutta la flessibilità della progettazione. Essa consente l'ottimizzazione delle prestazioni del motore in base ai profili di spinta specifici del cliente, lasciando molte opzioni di progettazione aperte fino alla fase finale del processo.

Ulteriori informazioni sulla produzione diretta in metallo di 3D Systems.