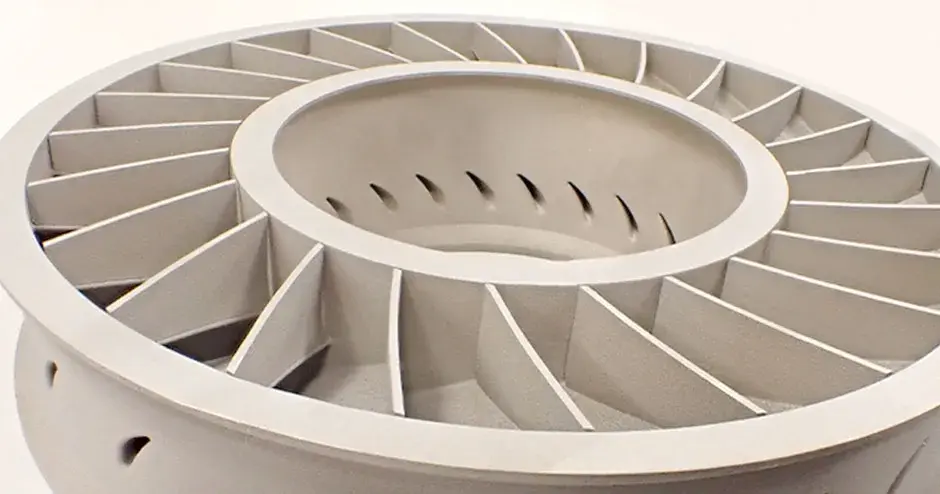

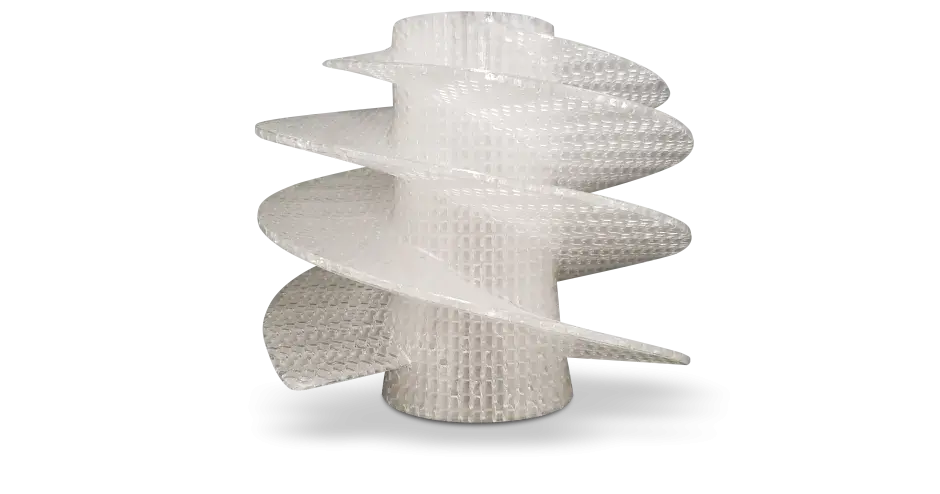

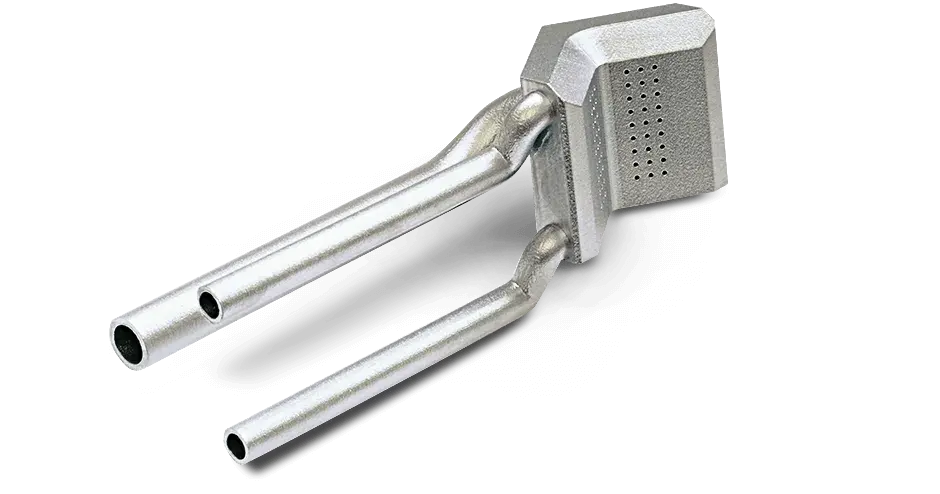

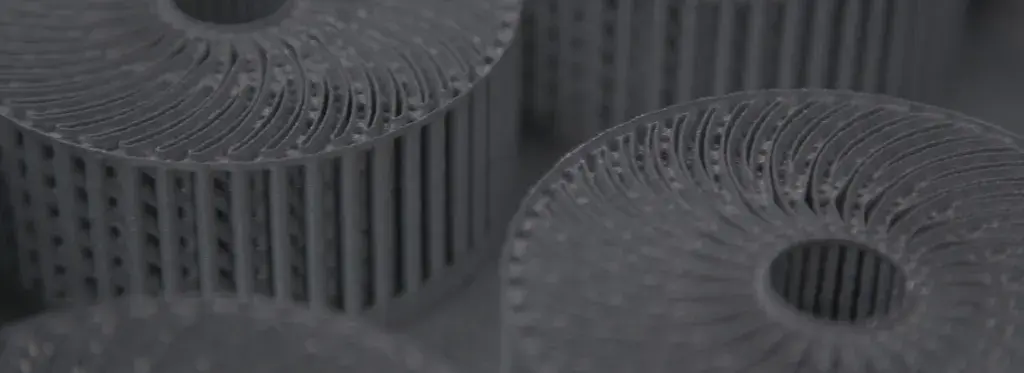

L’ottimizzazione della progettazione unita a leghe metalliche disponibili in commercio a basso costo e completamente convalidate offre il meglio dei due mondi ai produttori di giranti

80%

riduzione degli scarti di materiale

90%

riduzione dei costi rispetto ai modelli in cera tradizionali

30x

Time-to-market più rapido

La produzione additiva consente di produrre le giranti in modo più veloce ed efficiente rispetto ai metodi tradizionali

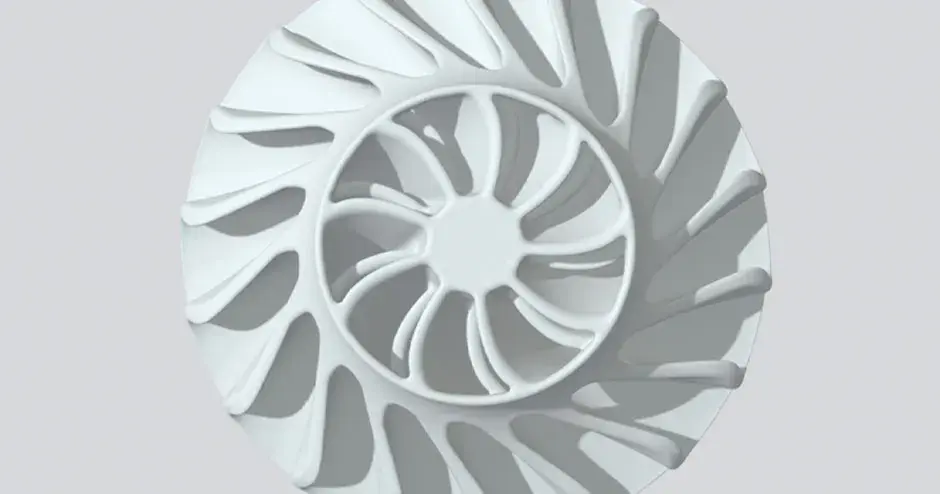

Miglioramento delle prestazioni delle giranti con la produzione additiva

Competenze e soluzioni per la produzione efficiente di giranti

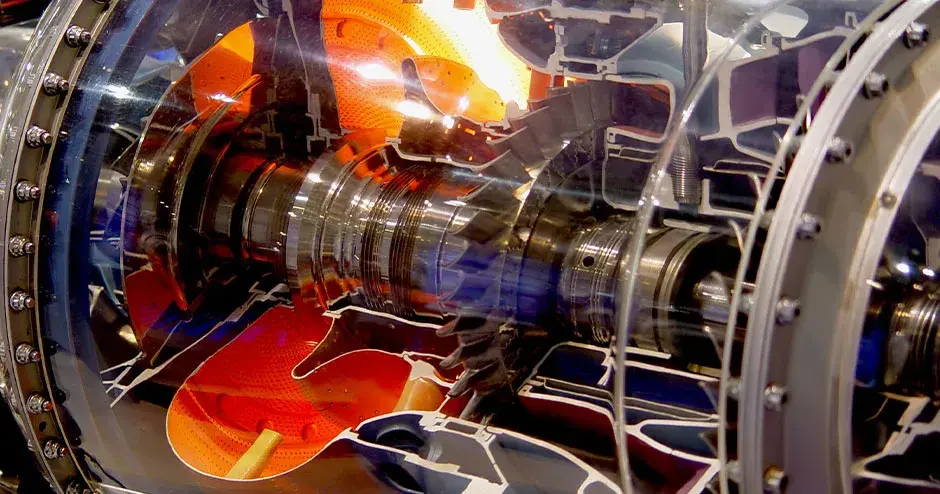

Altre applicazioni per turbomacchine

Testimonianze dei clienti

Risorse

Scopri di più sulle soluzioni per la produzione di giranti per turbomacchine

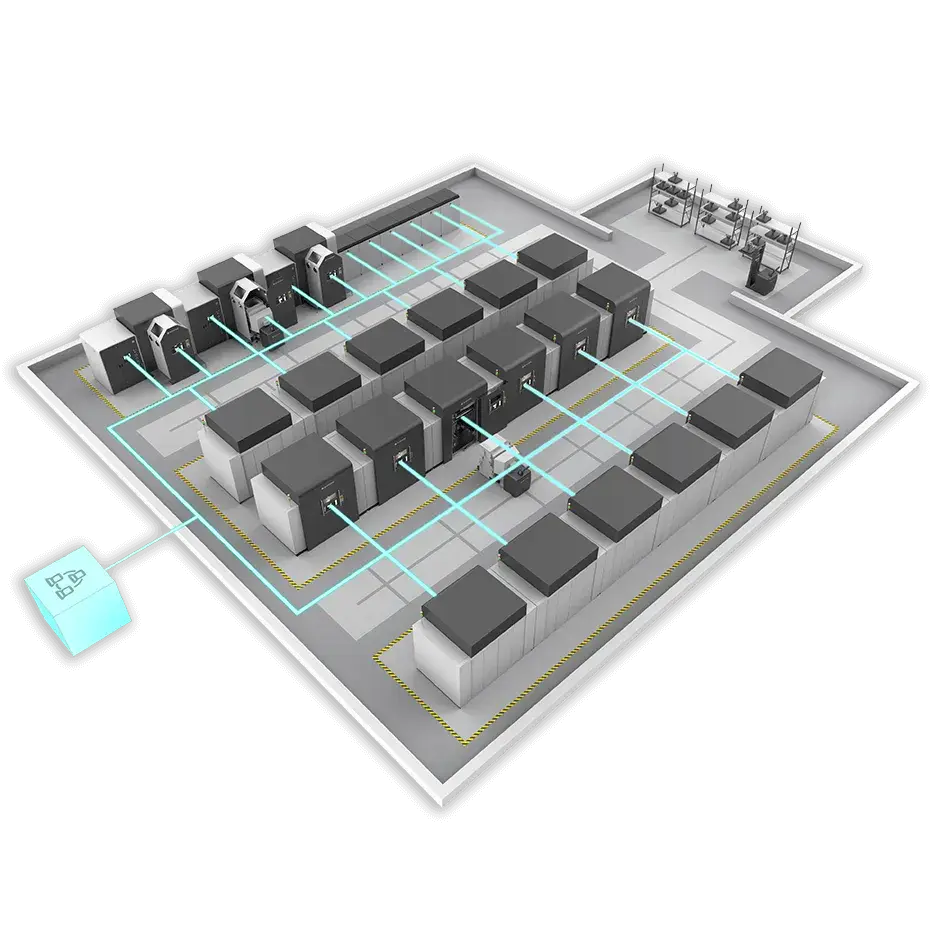

DMP Factory 500

Produzione additiva in metallo affidabile e di alta qualità con sistema integrato per la gestione della polvere

LaserForm Ti Gr23 (A)

Elevata resistenza, peso ridotto, eccellente biocompatibilità: ossigeno inferiore a gr. 5

Accura Fidelity (SLA)

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

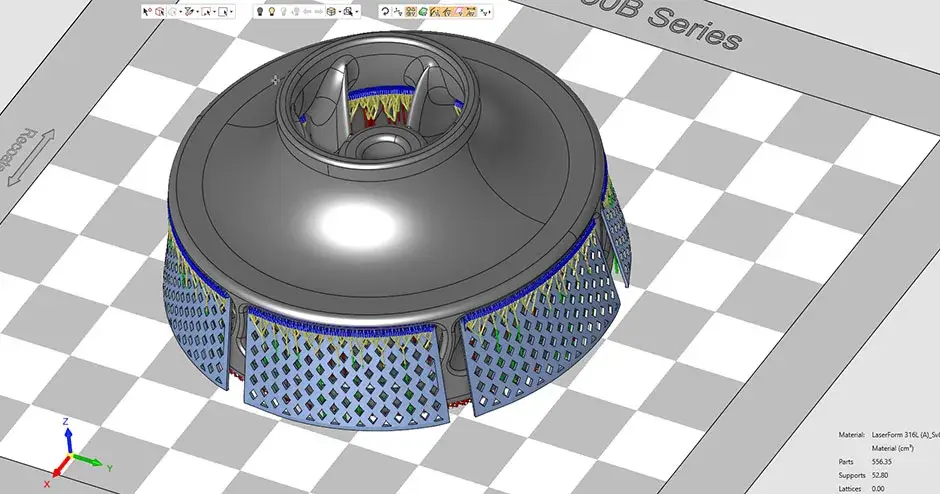

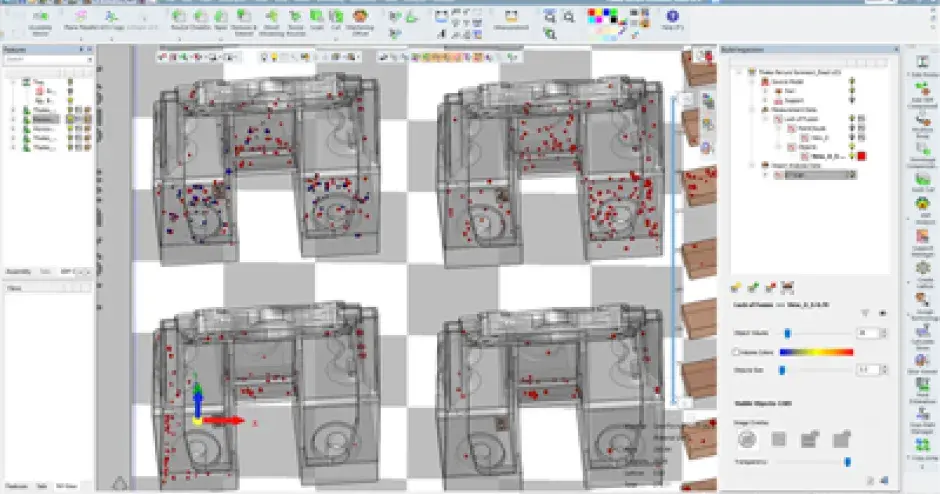

3DXpert

Software integrato All-in-One per Additive Manufacturing in ambito industriale

LaserForm Ni718 (A)

Estremamente resistente all'ossidazione, alla corrosione e alle alte temperature

ProX 950

Tutti i vantaggi della stampa 3D SLA in formato molto grande

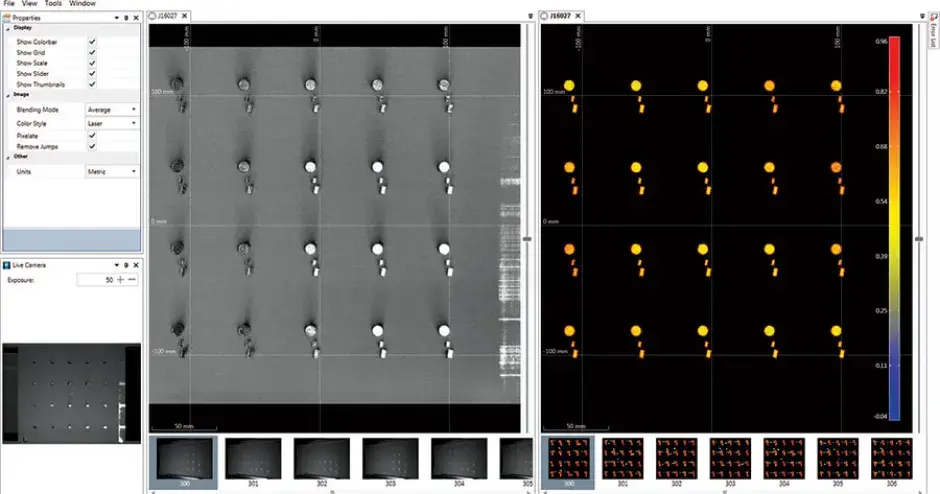

DMP Inspection

Drastica riduzione dell’ispezione secondaria nella PA in metallo con l’analisi automatizzata convalidata

Monitoraggio DMP

Monitoraggio del processo in tempo reale per decisioni informate sulla qualità del prodotto