Astech, Alloy Steel Technologies, Inc., una fonderia di fusione in sabbia di acciaio e ferro con sede a Vassar, Michigan, ha trascorso gli ultimi due decenni sfruttando la tecnologia, inclusa la produzione additiva con estrusione di pellet, per trasformare la propria attività.

Una fonderia del 21° secolo

Le fonderie negli Stati Uniti devono affrontare una serie di sfide, tra cui l’aumento della concorrenza estera, la pressione dei prezzi e dei tempi di consegna, i problemi della catena di fornitura e la scarsità di manodopera qualificata. Astech, Alloy Steel Technologies, Inc., una fonderia di acciaio e ferro con sede a Vassar, Michigan, ha affrontato le sfide in modo diretto, investendo in innovazione come la produzione additiva (PA) per ottenere un vantaggio competitivo.

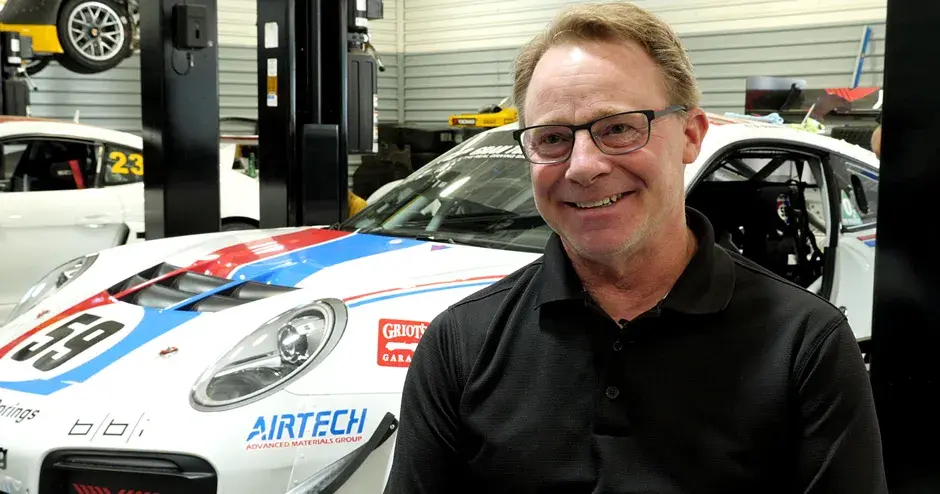

Fondata nel 1987, Astech ha dato una svolta alla tecnologia spingendo verso soluzioni più lungimiranti con la nomina di Alan Bukach, un nuovo presidente visionario dell’azienda, nel 2005. Bukach ha collaborato con il suo team per trasformare l’azienda in una fonderia davvero moderna, incentrata su innovazione, sicurezza e redditività.

Stabilimento di Astech a Vassar, Michigan, Stati Uniti.

Abbracciare il cambiamento

La dirigenza di Astech ha identificato i vantaggi aziendali derivanti dall’integrazione della produzione di modelli all’interno dell’azienda con la produzione additiva e nel 2018 ha investito in tre stampanti 3D a estrusione di filamenti di medio formato. Sebbene le stampanti abbiano rapidamente dimostrato il loro valore per i modelli di piccolo e medio formato, l’azienda non disponeva di una soluzione di PA interna per modelli di qualsiasi dimensioni superiori a 24 pollici.

Incaricato di trovare una stampante per grandi formati in grado di soddisfare le esigenze dell’azienda, il responsabile tecnico di Astech, Bob Helwer, si è immerso in un’ampia ricerca online e ha partecipato a diverse fiere di PA. Nessuno dei sistemi che ha preso in considerazione sembrava adatto fino a quando non ha partecipato a una presentazione alla conferenza sulla produzione additiva dell’American Foundry Society nell’autunno del 2018. Il relatore era Clay Guillory, fondatore di Titan Robotics, azienda produttrice di grandi stampanti 3D industriali a estrusione di pellet (acquisita da 3D Systems nel 2022).

“Non riuscivo a credere a quanto fosse veloce [la stampante] ed ero sicuro che il video fosse stato accelerato fino a quando Clay non ha menzionato nella sua presentazione che il video era stato registrato in tempo reale”, ricorda Helwer. La velocità e l’economia della stampa diretta da pellet rappresentavano un chiaro vantaggio rispetto ai sistemi concorrenti a base di filamenti che aveva cercato.

Bob Helwer, responsabile tecnico di Astech, tiene in mano un modello stampato con la stampante 3D EXT Titan Pellet dell’azienda.

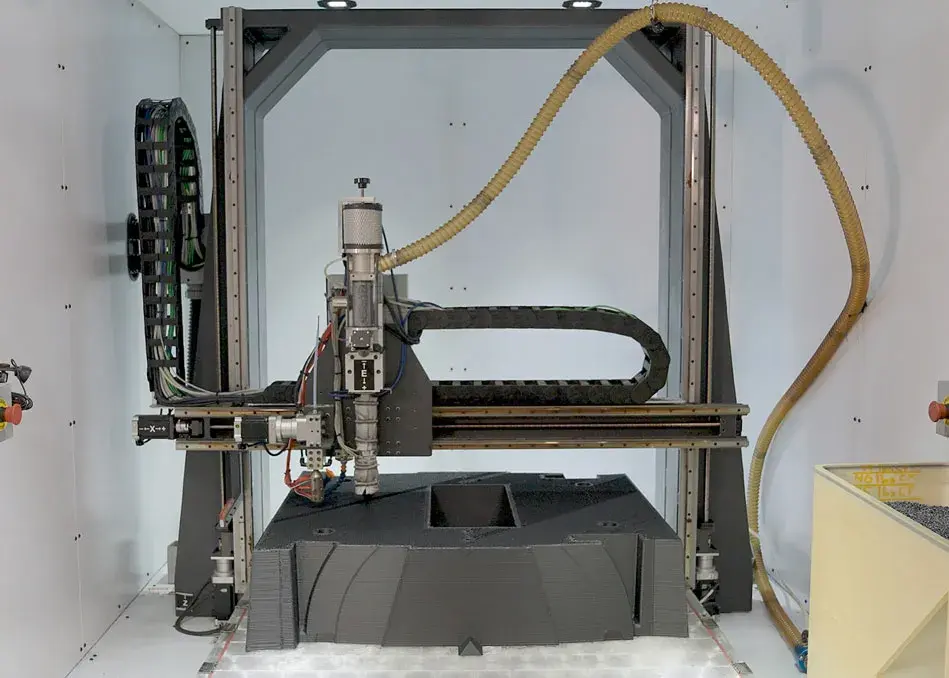

Helwer ha richiesto campioni a diversi produttori di stampanti 3D per grandi formati per confrontare qualità e prestazioni. Dopo aver convalidato due stampe campione e aver visitato lo stabilimento di produzione Titan a Colorado Springs, CO, Astech ha acquistato una stampante 3D Titan Robotics Atlas (ora denominata EXT 1070 Titan Pellet) che è stata installata nell’agosto del 2020. Grazie all’ampio volume di stampa, alla camera di stampa industriale riscaldata e al collaudato sistema di estrusione di pellet, è diventata rapidamente una parte fondamentale del processo di produzione dei modelli.

La tradizionale creazione di modelli per la fusione in sabbia comporta il taglio della forma desiderata da legno, cartone rosso o alluminio. In genere, il progetto viene tagliato utilizzando apparecchiature CNC, sebbene alcuni modellisti utilizzino ancora disegni su carta e strumenti di taglio manuali. Un tempo Astech si affidava a officine specializzate in modelli che utilizzavano metodi tradizionali, aspettando generalmente da quattro a sei settimane per la consegna di un modello. Portando la produzione di modelli all’interno dell’azienda con la PA, il tempo è stato ridotto a soli 3-10 giorni.

All’avanguardia

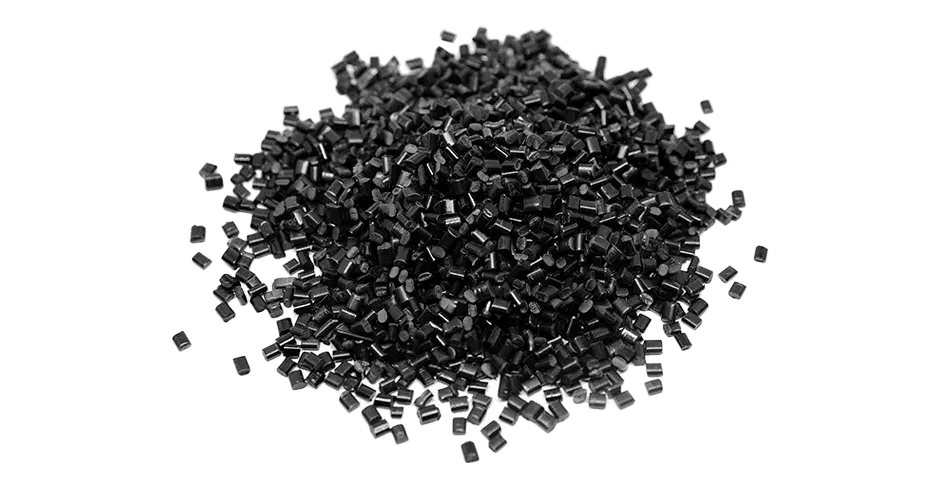

Il ritorno positivo dell’investimento è stato conseguito entro 18 mesi dall’installazione e quattro anni dopo, la stampante Titan di Astech funziona ancora bene. L’azienda si affida ai pellet in ABS caricati con fibra di carbonio per i suoi modelli, un materiale collaudato per le applicazioni di fonderia con una durabilità eccellente. Helwer riferisce che alcuni dei suoi modelli stampati in 3D hanno creato migliaia di impronte senza segni di usura. L’utilizzo di un ugello da 1 mm con impostazioni di risoluzione relativamente fini consente di mantenere velocità di stampa ragionevolmente elevate riducendo al minimo la post-elaborazione necessaria prima dell’uso.

Oggi Astech stampa in 3D circa il 90% dei suoi modelli. “La produzione additiva interna è diventata la nostra ‘salsa segreta’. Ci offre il vantaggio rispetto ai nostri concorrenti in termini di prezzo degli stampi, precisione, velocità di produzione e capacità di modificare i lavori esistenti con tempi di completamento rapidissimi”, ha affermato Helwer. In effetti, i vantaggi in termini di velocità e costi della produzione additiva hanno permesso ad Astech di crescere, aumentare la redditività e continuare a fornire prodotti fusi di alta qualità ai propri clienti.

Modello di corpo pompa in ABS CF stampato in 3D, verniciato con distaccante e montato in una staffa, pronto per essere riempito con sabbia da fonderia senza cottura.

La massiccia anima del corpo pompa, prodotta con casse d’anima stampate in 3D.

Alcuni dipendenti di Astech versano acciaio fuso in uno stampo in sabbia prodotto con modelli stampati in 3D.

Un dipendente Astech taglia una materozza dal corpo pompa fuso.