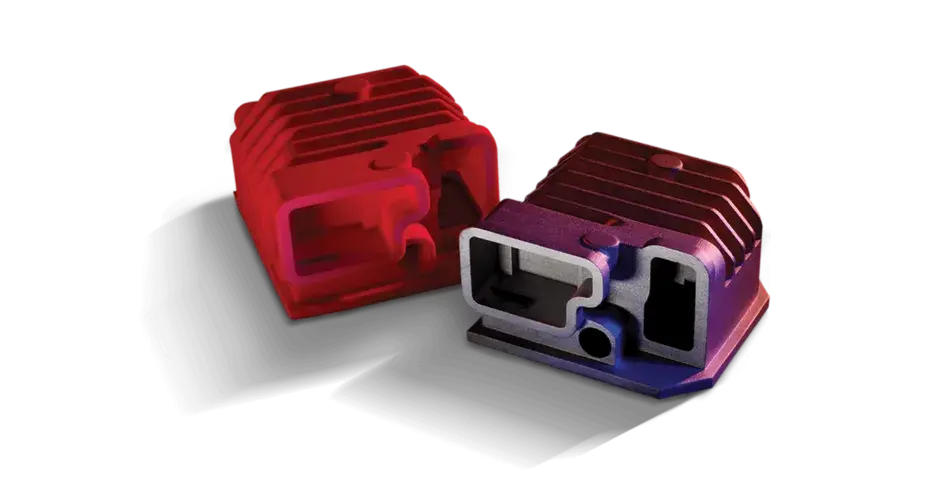

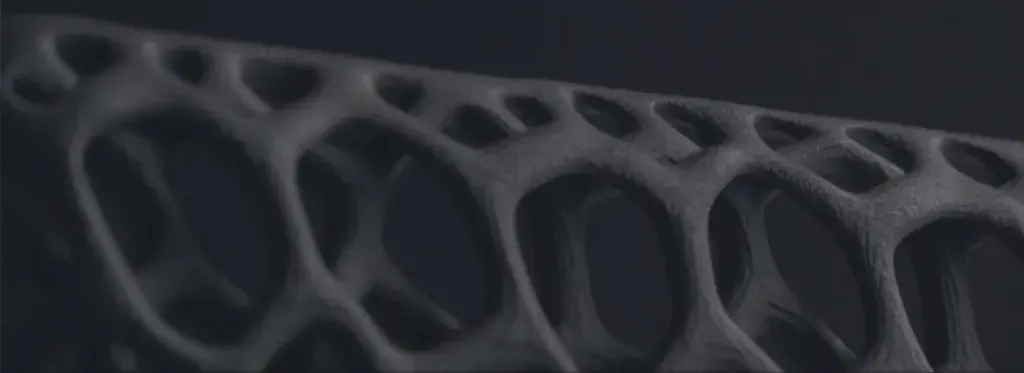

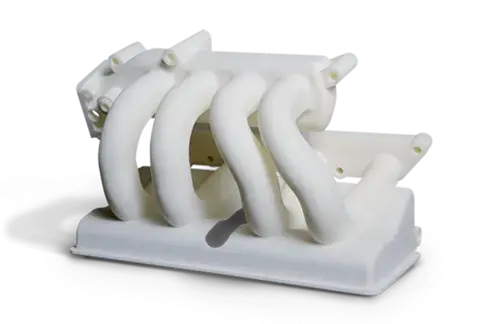

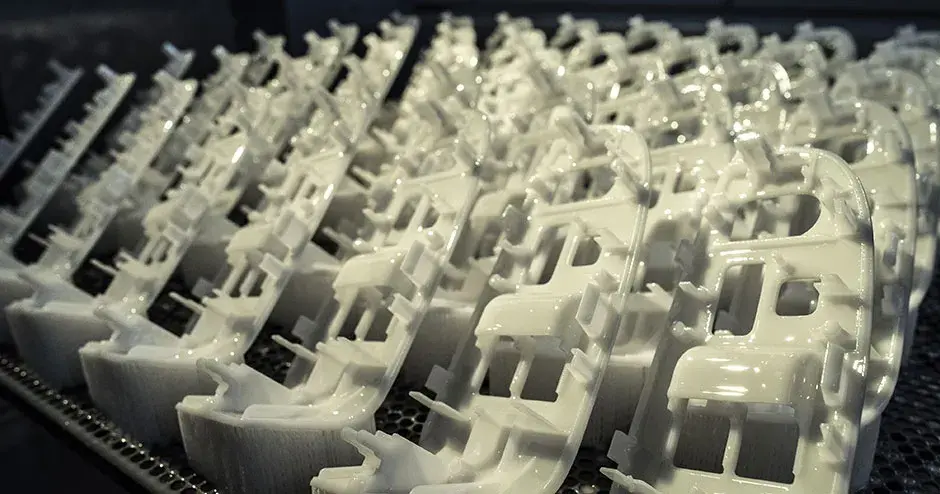

Uno dei vantaggi principali della SLS consiste nel fatto che si tratta di una tecnologia di produzione additiva autosupportante. Dato che il prodotto si trova in un letto di polvere durante la costruzione, non sono necessarie strutture di supporto aggiuntive. Questo significa che la SLS è in grado di produrre geometrie che non è possibile ottenere con nessun’altra tecnologia. Inoltre, grazie alla natura autosupportante della SLS, non è richiesta la rimozione dei supporti ed è pertanto possibile realizzare componenti interni complessi e assiemi monolitici.

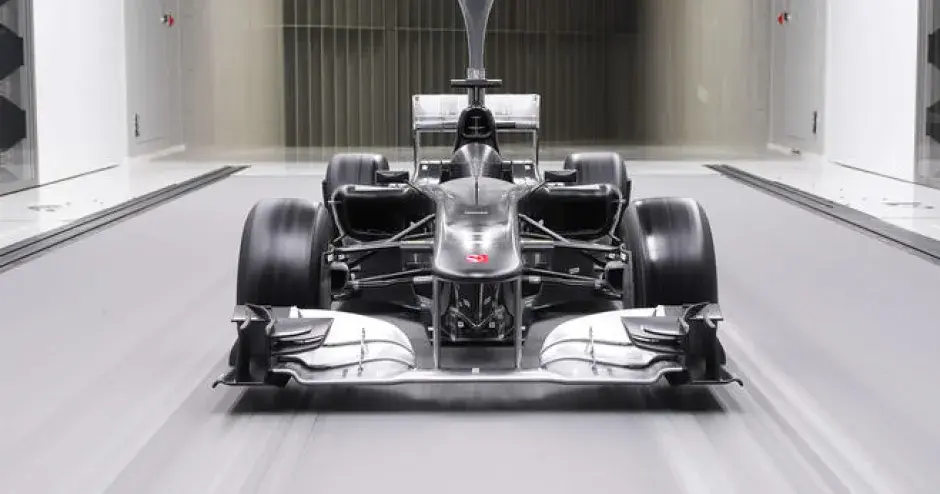

La SLS è particolarmente adatta alla produzione di parti in plastica durature. Le parti SLS sono note per la loro solidità e possono competere con le parti prodotte con metodi tradizionali, come lo stampaggio a iniezione. La SLS viene impiegata in un’ampia gamma di applicazioni per uso finale, ad esempio nel settore automobilistico e in quello aerospaziale.

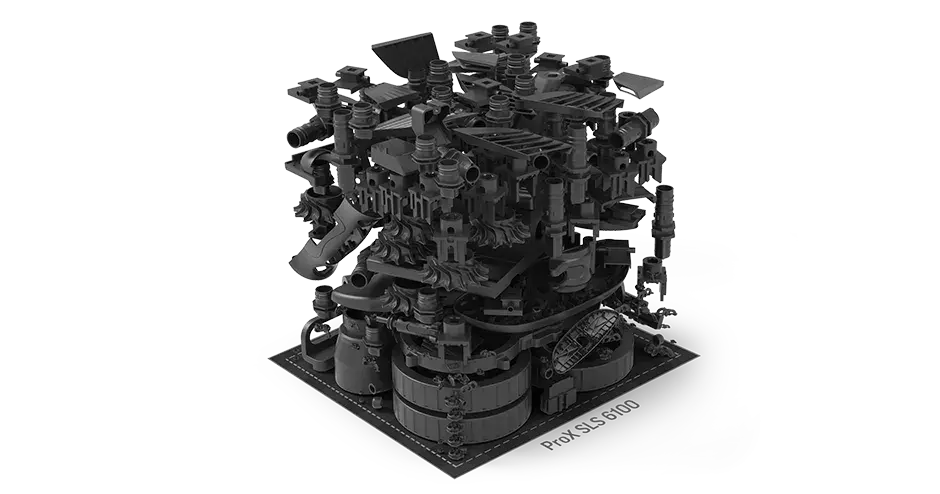

Considerando la sua solidità e la capacità di produrre parti estremamente complesse, la SLS può apportare notevoli benefici in termini di tempo e costi per la produzione di parti in piccoli lotti, che richiederebbero operazioni di assemblaggio con la produzione tradizionale. La SLS rappresenta un connubio perfetto tra funzionalità, resistenza e complessità. Dal momento che non occorrono attrezzaggi e riattrezzaggi costosi e inefficienti, la SLS è ideale per la personalizzazione di massa di parti definitive a volume ridotto. Inoltre, data la capacità delle parti SLS di resistere all’usura e alle condizioni ambientali, questa tecnologia consente di produrre un minor numero di parti. Analogamente ad altre tecnologie di produzione additiva, la SLS permette l’archiviazione digitale di parti e stampi, in modo da usare dati non soggetti a corrosione, che non vengono smarriti durante il trasporto e che non richiedono costosi sistemi di archiviazione. I progetti sono sempre disponibili e pronti per essere realizzati quando è necessario, anche qualora la parte originale non sia disponibile.