Soluzioni di produzione additiva ripetibile, affidabile e scalabile per la progettazione di sistemi a radiofrequenza (RF) con tecnologia passiva

Il nostro Application Innovation Group (AIG), che opera a livello globale, riduce il rischio e facilita il ritorno dell’investimento (ROI) per i clienti, mediante lo sviluppo di processi produttivi qualificati, trasferibili e scalabili per aziende di qualsiasi dimensione, grazie a un modello di business che consente di salvaguardare la proprietà intellettuale e ampliare le capacità nella catena di fornitura.

Collaboriamo con i clienti per identificare i materiali e i processi più adatti per ogni progetto, in base ai requisiti di sistema. Tra le soluzioni più apprezzate vi sono Ti Gr 23 con rivestimento in argento facoltativo, AlSi10Mg, 6061-RAM2, Scalmalloy e Cu.

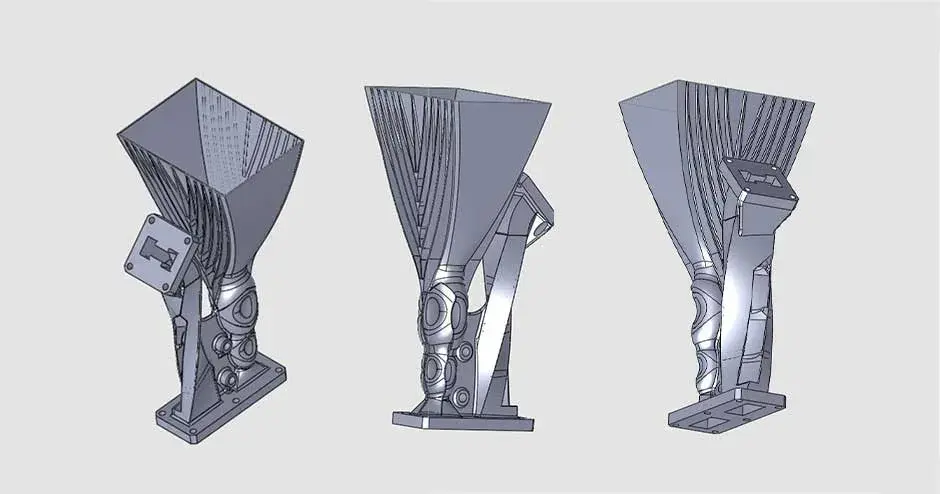

Semplifica l’hardware a radiofrequenza complesso per ridurre il numero di parti ed eliminare le costose fasi di assemblaggio, verifica e integrazione. La stampa diretta in metallo (DMP) aiuta i clienti a migliorare le prestazioni a livello di sistema, grazie al consolidamento di più parti in un’unica struttura monolitica.

Una tendenza importante del settore consiste nell’aumentare la capacità operativa di un satellite mediante fasci multipli. Sebbene la riduzione del peso sia uno dei principali fattori di miglioramento, anche il volume riveste un’importanza cruciale. L’utilizzo ottimale dello spazio disponibile consente di aggiungere più canali per supportare più servizi entro lo scarso volume di progettazione dei satelliti.

D. Gonzalez-Ovejero, N. Chahat, R. Sauleau, G. Chattopadhyay, S. Maci and M. Ettorre, “Additive Manufactured Metal-Only Modulated Metasurface Antennas”, IEEE Transactions on Antennas and Propagation, vol. 66, no. 11, pp. 6106-6114, nov. 2018

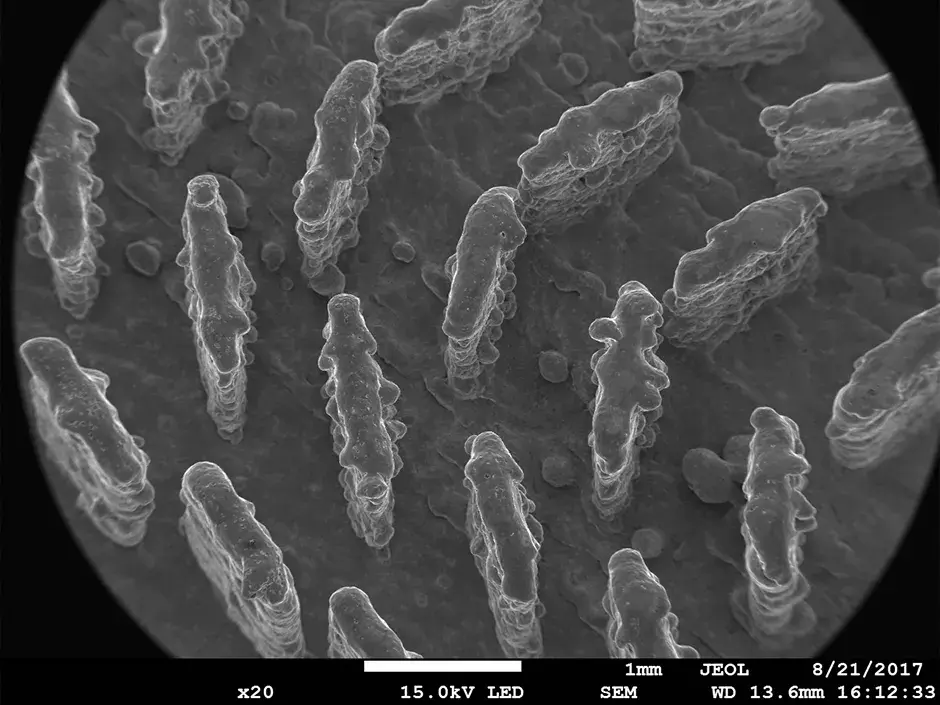

Le superfici lavorate a macchina presentano punte e avvallamenti netti, mentre le superfici stampate in 3D sono composte da sferoidi fusi insieme per una topologia superficiale liscia. Le prove hanno dimostrato che i componenti RF ottenuti mediante produzione additiva offrono prestazioni equivalenti o superiori rispetto alle superfici lavorate a macchina, persino con valori di rugosità media (Ra) più alti. La produzione additiva permette di modellare una parte in modo da ottenere un più efficace filtraggio del segnale con una topologia ottimizzata della superficie.

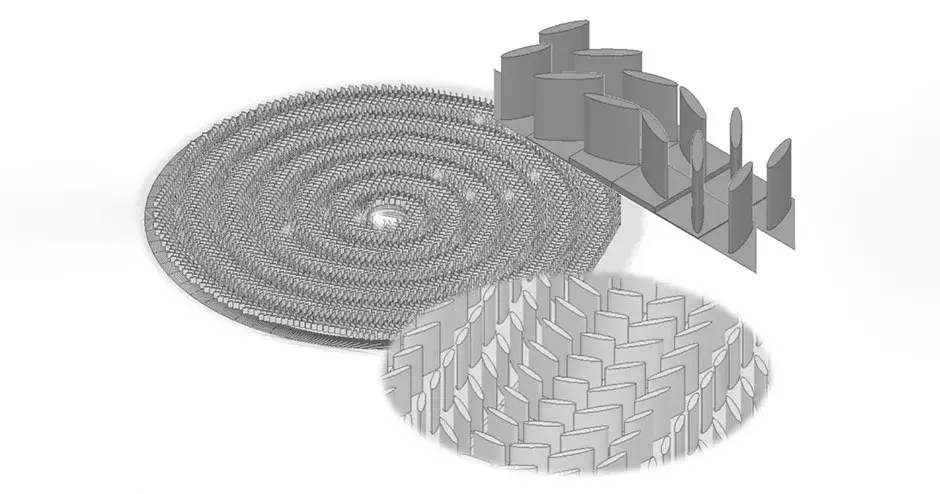

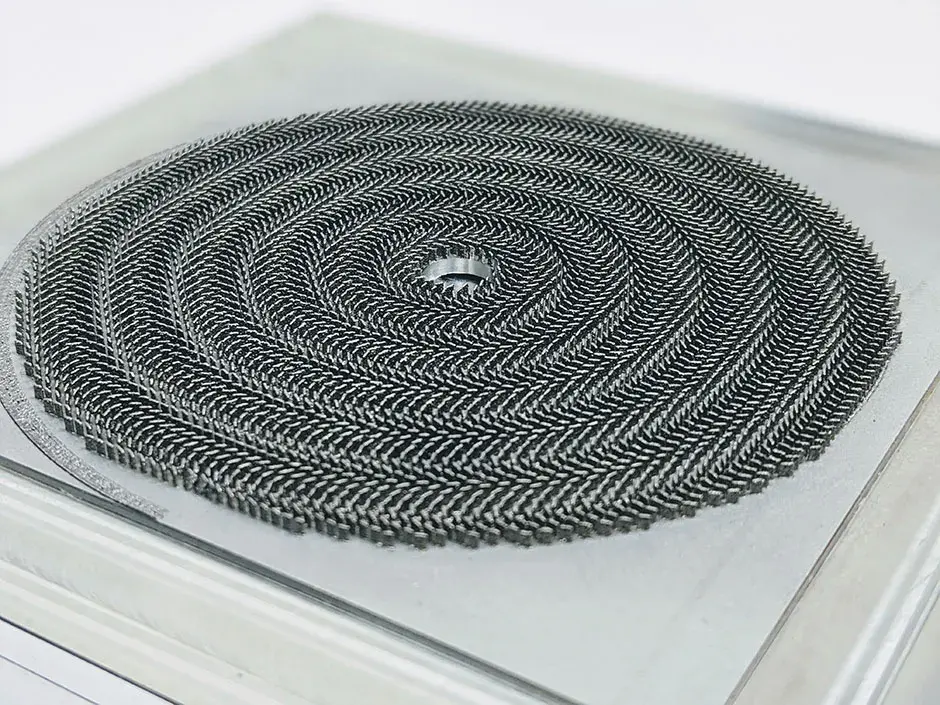

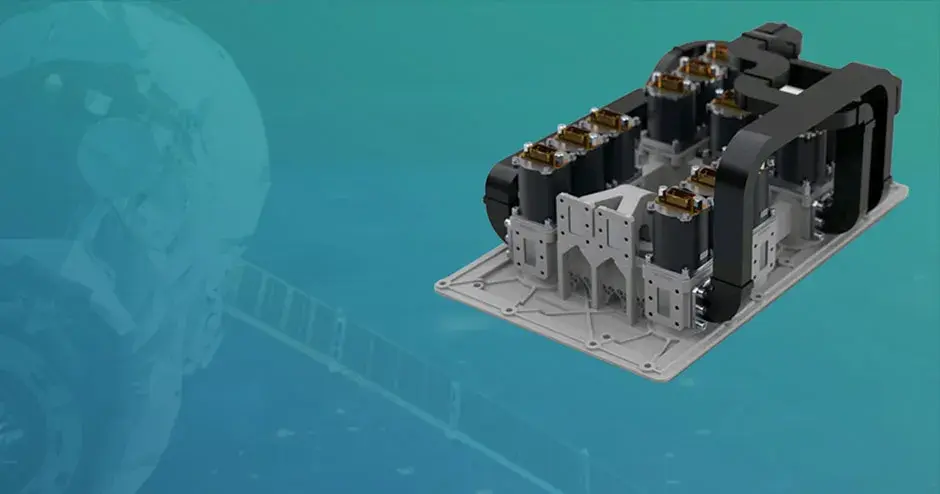

In collaborazione con il Jet Propulsion Laboratory della NASA e l’Università di Rennes, CNRS, IETR - UMR 6164, 3D Systems ha prodotto diverse migliaia di elementi di questa antenna a metasuperficie (MTS) su una singola piastra di base. Il profilo basso e la massa ridotta ne fanno un’antenna in banda Ka ideale per satelliti miniaturizzati e CubeSat.

Fonte: D. González‐Ovejero, O. Yurduseven, G. Chattopadhyay e N. Chahat, “Metasurface Antennas: Flat Antennas for Small Satellites”, in CubeSat Antenna Design , IEEE, 2021, pp. 255-313.

Vista macro di un lato di antenna con diametro di 10 cm.

Guide d’onda rettangolari integrate sul retro della piastra di base

Ingrandimento della zona centrale di un lato di antenna con diametro di 10 cm

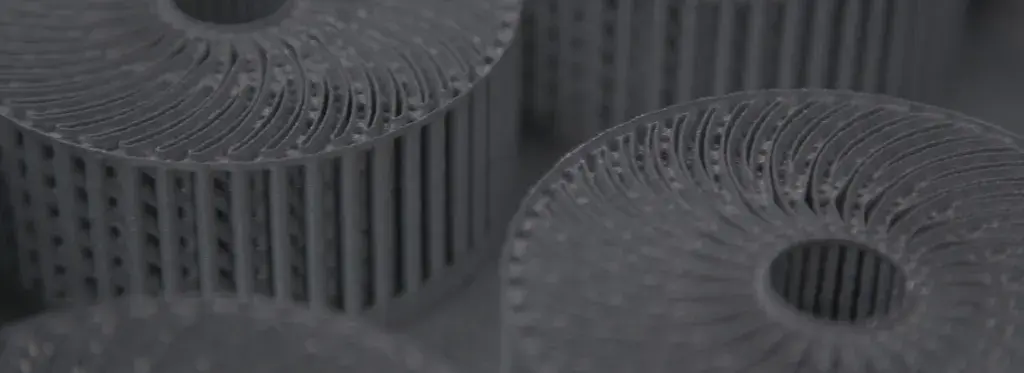

Immagine di singoli elementi ingrandita 20 volte tramite SEM

3D Systems vanta propri esperti del settore aerospaziale per tutti i principali aspetti della produzione di parti per il settore, dall'ingegneria e dalla progettazione fino alla certificazione e alla produzione. I nostri esperti collaborano con te per ottimizzare i tuoi sforzi nella produzione di componenti aerospaziali per applicazioni commerciali, aziendali, militari, dell'aviazione e dello spazio.

Based on more than a decade of leading-edge manufacturing within highly regulated environments such as healthcare, aerospace, and high tech, we provide you with unique insights, assist in the certification process, and enable a streamlined pathway to full-scale manufacturing using our innovative technology.

Le nostre due strutture di produzione AS/EN9100 consentono percorsi paralleli verso lo sviluppo delle applicazioni e dei processi cliente sul sito. Ciò semplifica l'implementazione della produzione additiva e genera un ROI fino al 60%.

Scopri come importanti OEM, fornitori e istituti di ricerca hanno progettato e collaudato componenti per strutture leggere e hardware passivo a radiofrequenza (RF) per applicazioni terrestri e spaziali con la produzione additiva (PA).

L’Application Innovation Group di 3D Systems ha contribuito allo sviluppo dei processi, alla produzione ponte e al trasferimento di tecnologia delle antenne a microstriscia a radiofrequenza (RF) ottenute mediante la produzione additiva e destinate a satelliti di piccole dimensioni.

L’AIG di 3D Systems ha progettato una soluzione di PA end-to-end, comprendente la stampante DMP Factory 500, i materiali, il software e le competenze applicative, per fornire i processi e i componenti pienamente qualificati necessari per il grande array di antenne.

La nostra azienda collabora strettamente con 3D Systems e si è avvalsa del suo team di ingegneri applicativi per realizzare i progetti più avanzati. Ogni aspetto, dalla qualità delle parti prodotte con le stampanti di 3D Systems, passando per la qualifica delle parti, la gestione per la qualità, fino alla gestione generale del progetto, ha permesso a Airbus Defence and Space di mantenere la posizione di leader del settore.—Stephen Phipps, responsabile del programma antenna OneSat, Airbus Defence and Space

Produzione additiva in metallo affidabile e di alta qualità con sistema integrato per la gestione della polvere

Ottime proprietà meccaniche e buona conduttività termica

Software integrato All-in-One per Additive Manufacturing in ambito industriale