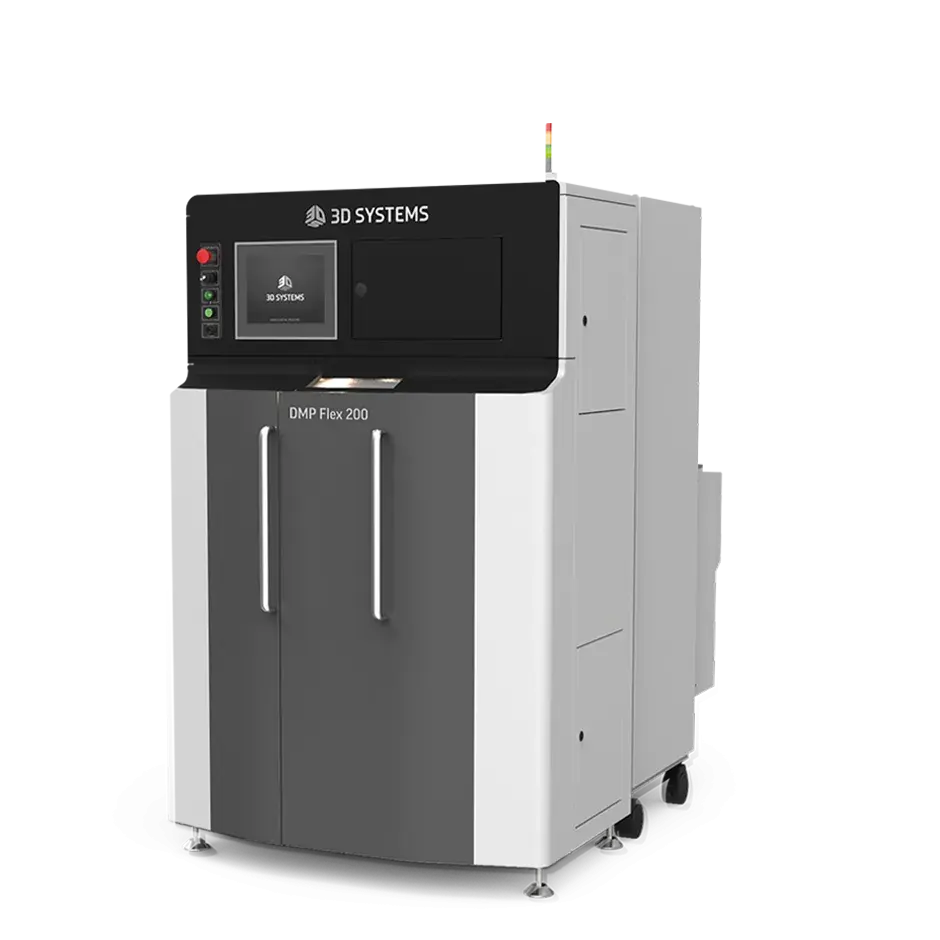

Cos’è la stampa diretta in metallo?

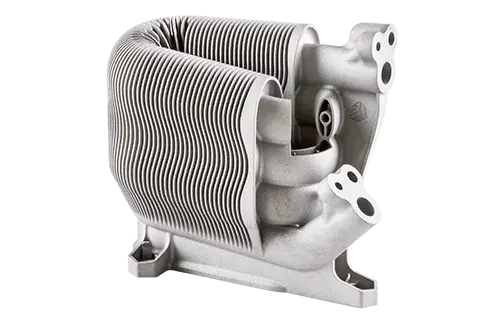

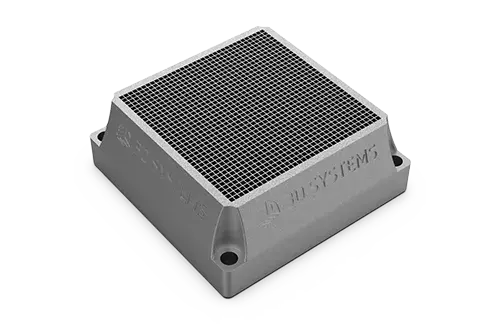

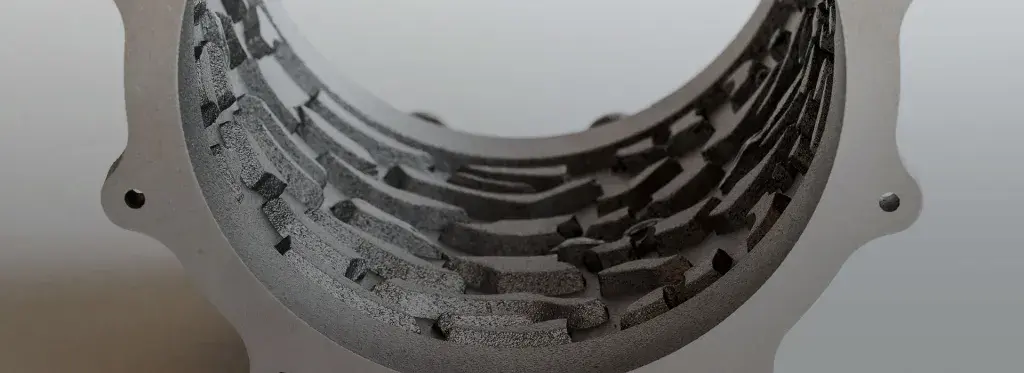

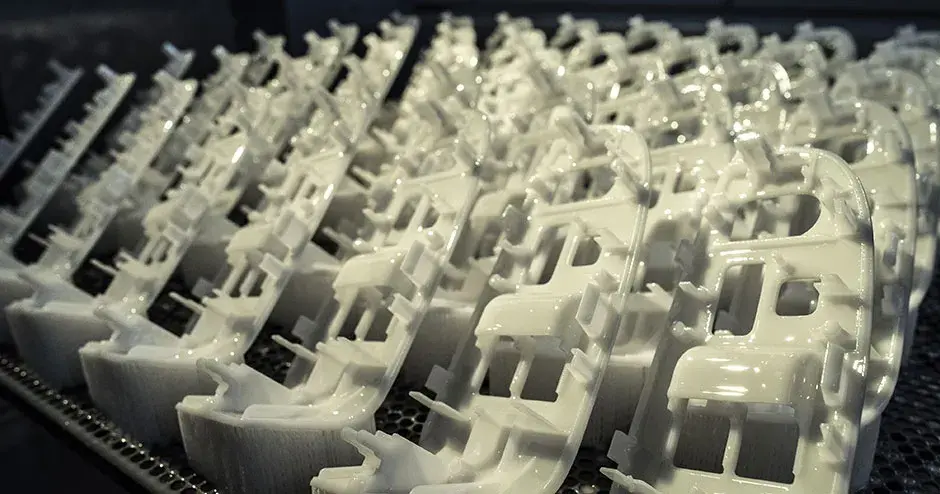

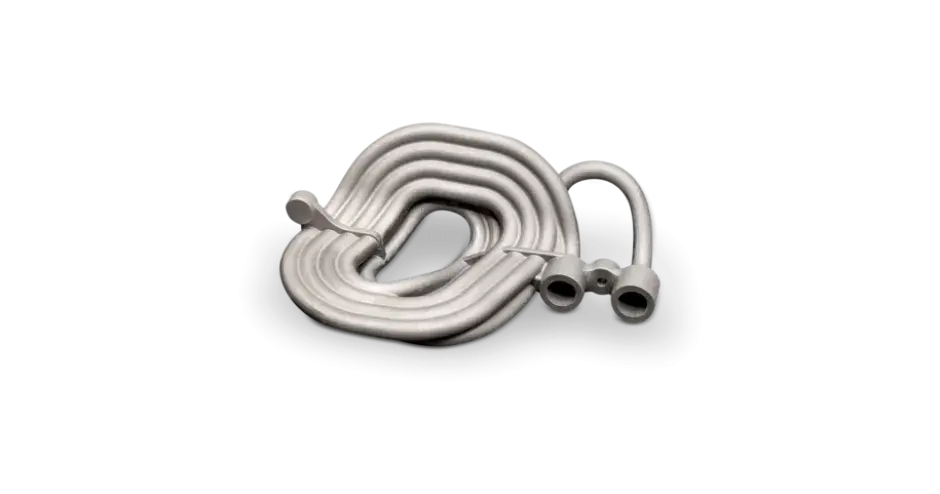

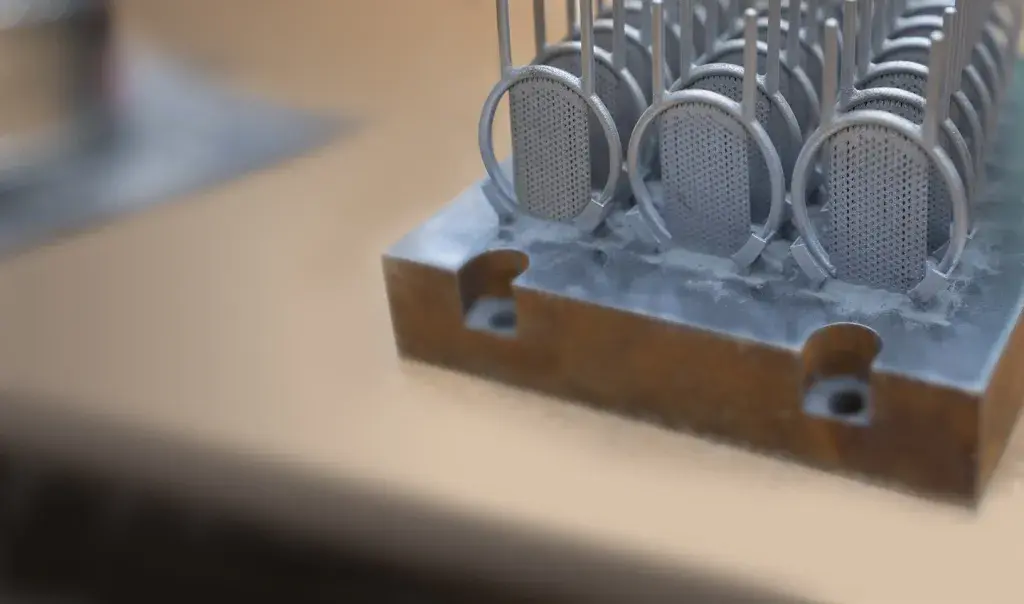

La stampa diretta in metallo (DMP), detta anche sinterizzazione laser diretta in metallo (DMLS), è una tecnologia di produzione additiva che consente di costruire parti in metallo complesse di alta qualità a partire da dati CAD 3D. Nella macchina, un laser a elevata precisione viene direzionato verso le particelle di polvere di metallo per costruire in maniera selettiva strati metallici orizzontali uno dopo l’altro. Questa tecnologia d’avanguardia consente la produzione di parti metalliche con geometrie complesse, altrimenti impossibile con le tecnologie di fusione o sottrazione tradizionali. È disponibile una vasta gamma di metalli funzionali per la stampa di progetti, dai prototipi alla produzione in serie anche di 20.000 unità.