Sfida

Sviluppa e produci un diffusore ad alta fedeltà con le prestazioni di un diffusore a cassa acustica di grandi dimensioni, ma ottimizzato per essere più piccolo e molto più piacevole dal punto di vista estetico.

Soluzione

Innova ed eleva il design dei diffusori sonori affidandoti alla produzione additiva per la prototipazione e la produzione utilizzando la sinterizzazione laser selettiva e il materiale DuraForm® GF di 3D Systems.

Risultati

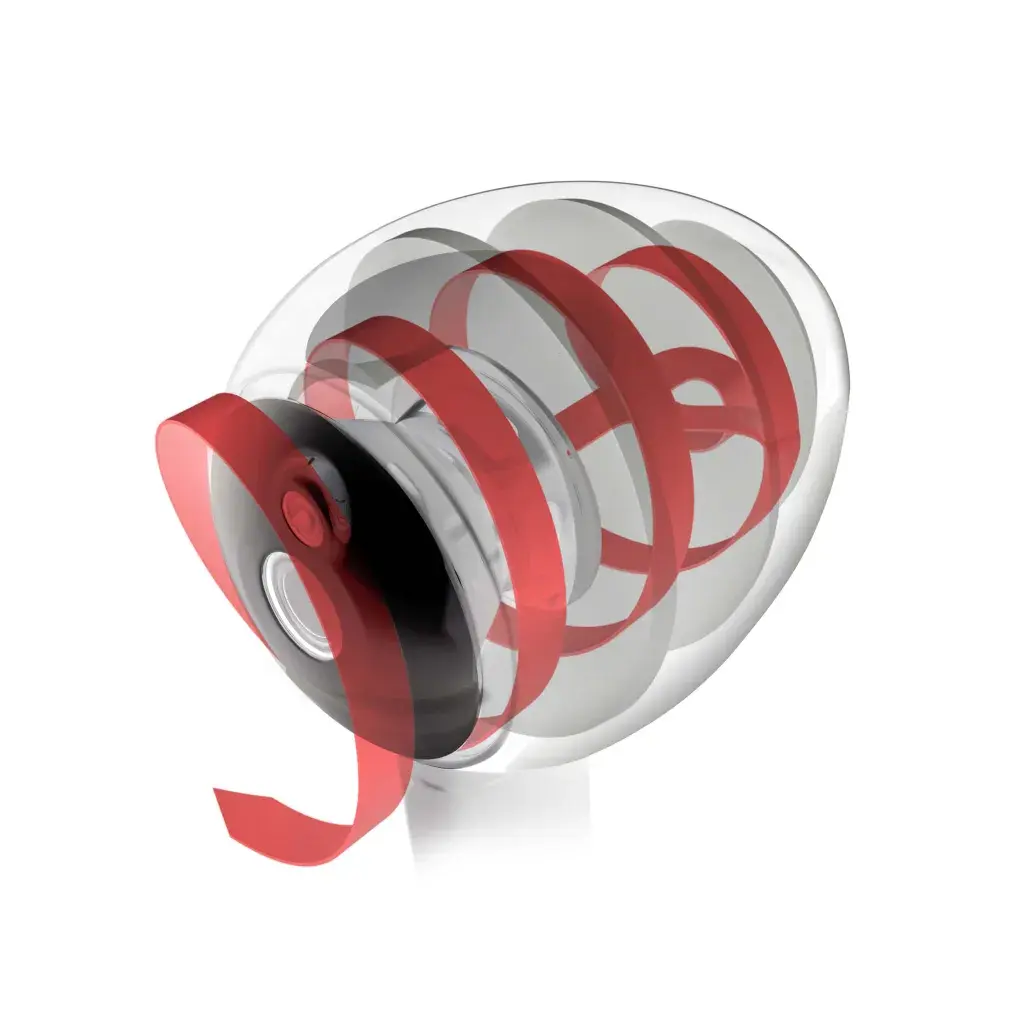

- Linea di trasmissione a elica in attesa di brevetto che si spirala per 1,6 metri all’interno del cabinet del diffusore;

- Compatibilità acustica del materiale in nylon caricato a vetro;

- Finitura superficiale di alta qualità lavorabile e verniciabile per una finitura di fascia alta;

- Riconoscimento da parte del settore Hi-Fi per l’estetica unica e l’eccezionale gamma dinamica dei diffusori.

Quasi ogni componente dell’impianto audio ad alta fedeltà (Hi-Fi) è progettato per riprodurre una qualità sonora simile a quella di un concerto dal vivo. Tuttavia, molti di questi prodotti vengono realizzati in modo molto simile alle rispettive controparti di diffusori a cassa. Il diffusore HYLIXA di Node Audio rappresenta una vera svolta e innovazione nel settore dell’Hi-Fi, resa possibile grazie all’utilizzo della stampa 3D a sinterizzazione laser selettiva per produrre una struttura di cabinet singolare e complessa. Secondo David Evans, progettista industriale e cofondatore di Node, questo nuovo diffusore acustico rivoluzionario non solo è stato prodotto con la stampa 3D; è stato ispirato dalle funzionalità rese possibili dalla produzione additiva.

Come hanno colto l’opportunità di creare un prodotto di alto valore

I progettisti industriali Ashley May e David Evans sono entrati nel mondo dell’Hi-Fi perché hanno visto un’opportunità di fare qualcosa che non era mai stato fatto. Usufruendo dell’accesso a una stampante 3D di 3D Systems nel proprio impianto produttivo, hanno collaborato per ideare un prodotto di alto valore e dalle prestazioni elevate in grado di sfruttare il processo additivo.

“Per noi come progettisti è stato come un nuovo inizio”, dichiara Evans. “Abbiamo sempre saputo come progettare oggetti in modo che potessero essere realizzati in un determinato modo e invece tale tipo di oggetto ci ha fatto buttare tutto all’aria e ha aperto la nostra immaginazione a ciò che era possibile”.

L’SLS, ossia la sinterizzazione laser selettiva, è una tecnologia di produzione additiva che fonde insieme i materiali in polvere in uno stile di costruzione con supporto autonomo. Questo processo di produzione strato dopo strato consente di ottenere componenti molto più complessi e dalle forme più organiche rispetto a quelli che si ottengono con i metodi di produzione convenzionali.

Utilizzo delle simulazioni audio 3D per iterare il progetto ideale

Con il componente dal design industriale sotto controllo, Evans e May hanno fatto ricorso all’aiuto di un ingegnere acustico per guidare lo sviluppo tecnico di un nuovo diffusore sonoro. La loro idea era quella di creare un diffusore in grado di riprodurre una qualità audio equivalente all’esperienza dal vivo, con una bella estetica scultorea.

Il processo di sviluppo è iniziato con i progetti in 3D di Evans e May che sono poi passati attraverso il software specializzato di simulazione audio 3D per passare all’iterazione successiva. Non appena il risultato della simulazione ha iniziato a confermare il suono di livello superiore di cui si stava occupando il team, hanno iniziato a realizzare prototipi e a eseguire ulteriori rifiniture finché non sono alla fine arrivati al prodotto fiore all’occhiello di Node, HYLIXA.

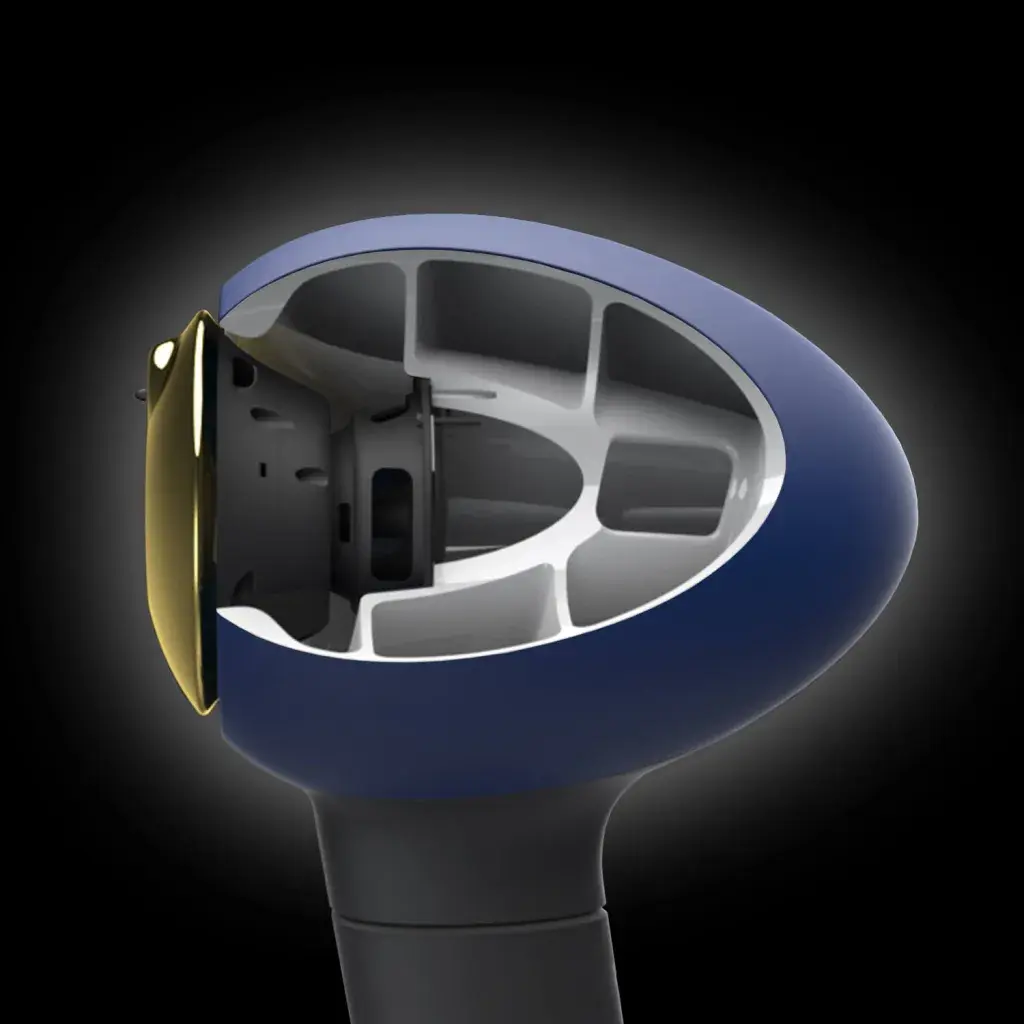

I diffusori HYLIXA presentano un cabinet a forma conica con una linea di trasmissione a elica in attesa di brevetto che si spirala per 1,6 metri attorno alla parte interna del cabinet. Tale linea è alimentata da un driver per basse frequenze dedicato e rilascia il suono attraverso una bocca circolare attorno al mid e al tweeter. Dato che il cabinet tondeggiante è progettato e prodotto come pezzo unico, non ci sono bordi per produrre la diffrazione del suono (un’interruzione della precisione sonora). Ciò consente di ottenere un percorso uniforme del suono e un’esperienza d’ascolto migliore. Secondo una rassegna sul sito web di The Ear Hi-Fi Music Gear, “quanto [più complessa] diventa la musica, tanto meglio suona il diffusore[HYLIXA], che è l’opposto di quello che si ottiene con la maggior parte dei diffusori”.

Ottimizzazione della tecnologia per quanto riguarda la progettazione e la produzione

La produzione e la prototipazione per i difussori HYLIXA sono eseguite su una stampante SLS sPro™ 60 di 3D Systems. Ciascuno dei diffusori venduti in coppia viene stampato separatamente all’interno del volume di costruzione di 381 mm x 330 mm x 460 mm della stampante. Evans sostiene che il team ottimizza ciascuna costruzione annidando gli altri componenti all’interno del cabinet del diffusore.

Il cabinet e i componenti del baffle anteriore di HYLIXA vengono stampati in DuraForm® GF, un tecnopolimero caricato a vetro che consente di ottenere un’eccellente finitura superficiale lavorabile e verniciabile. In quanto principale pezzo esposto dei diffusori, Node sottopone i cabinet HYLIXA a un regime di post-elaborazione metodica in modo da espellere tutto il materiale dai pezzi e preparare le superfici per qualsivoglia finitura richiesta dal cliente.

“Attraverso il processo di prototipazione abbiamo appreso che DuraForm GF ha effettivamente funzionato molto bene dal punto di vista acustico”, dichiara Evans. “Al tocco ha una qualità quasi simile alla ceramica, il che ci ha aiutato sia dal punto di vista strutturale che sonoro. In qualità di progettisti, abbiamo potuto sfruttare liberamente la produzione SLS per creare la struttura interna, nonché per progettare qualcosa che fosse bello così come suona”.

“Ciascun componente è stato da noi stampato in 3D per un motivo”, dichiara Evans. “Abbiamo utilizzato la tecnologia per giovare al prodotto in un modo o nell’altro e abbiamo esercitato pressioni affinché tutto venisse spinto al limite estremo”.

Ricezione nel settore e prodotti futuri

Dopo il lancio di HYLIXA nel 2019, Node ha inviato diverse coppie di diffusori agli esperti del settore Hi-Fi per un esame oggettivo. Oltre a descrizioni quali “radicale", “insolito" e “accattivante", la testata Hi-Fi+ elogia i diffusori per “il suono non convenzionale quasi incredibile con una gamma dinamica eccezionale”.

“A dire la verità, il responso è stato migliore di quando avessimo sperato all’inizio”, ha dichiarato Evans. Avendo ora guadagnato credibilità all’interno del settore, Node ha più assi nella manica e sta cercando di crescere. Evans dichiara che ciò che accadrà è al momento ancora “molto top secret”, ma Node mantiene il suo impegno nel processo. La stampa 3D sarà una parte integrale della strategia dell’azienda per differenziarsi facendo cose che non sono state fatte prima.

Ti interessa ottenere ulteriori informazioni sulla progettazione per l’SLS? Guarda il webinar.

Node dispone di uno spazio d’ascolto dedicato presso il proprio impianto produttivo di Cambridge e tramite la propria sempre più ampia rete di rivenditori. Per ulteriori informazioni, visita node-audio.com