Idaho Steel è un costruttore di macchine, non tanto diverso da altri costruttori simili a livello mondiale, tranne per il fatto che si dedica a un settore particolare, affidandosi alla stampa 3D per realizzare rapidamente parti uniche per le sue macchine.

Idaho Steel ha acquistato una stampante 3D ProX 500 SLS di 3D Systems per realizzare parti di produzione fondamentali per i suoi macchinari. La stampante ProX 500 produce parti funzionali pronte all’uso e assemblaggi completi per un’ampia gamma di applicazioni in ambito aerospaziale, automobilistico, medico, beni di consumo e lavorazioni industriali. Utilizza DuraForm ProX, un materiale in nylon durevole, per produrre componenti che eguagliano o superano la qualità dello stampaggio a iniezione.

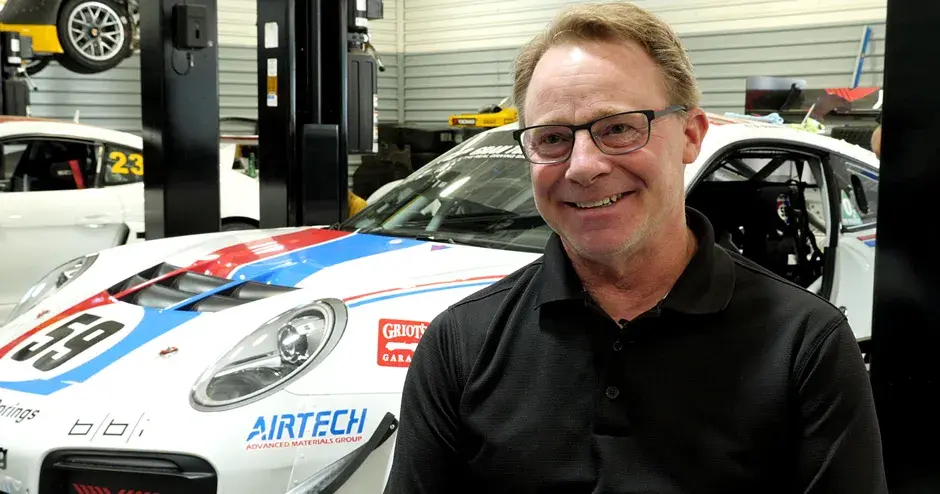

“La stampa 3D SLS ci consente di realizzare parti caratterizzate da robustezza e durabilità eccellenti”, afferma Jon Christensen, responsabile marketing e vendite presso Idaho Steel. “A coloro che non hanno familiarità con questa tecnologia può sembrare strano che ‘stampare’ parti significhi produrre parti in plastica solida. È inoltre possibile progettare parti con una resistenza maggiore, non ottenibile mediante la lavorazione tradizionale”.

Enfasi sulla qualità

Fondata nel 1918 a Idaho Falls, Idaho Steel produce, mantiene e personalizza macchine utilizzate per lavorare e trasformare le patate in un’infinita varietà di forme e dimensioni. Se hai mangiato patatine fritte, insalata di patate, purè di patate o crocchette di patate recentemente, ci sono buone probabilità che siano state prodotte con una macchina Idaho Steel. Secondo l’azienda stessa, non è raro trovare apparecchiature Idaho Steel costruite negli anni 1960 ancora pienamente funzionanti in ogni parte del mondo.

L’enfasi posta sulla personalizzazione per soddisfare le esigenze specifiche dei clienti rende Idaho Steel un candidato ideale per la stampa 3D di alta qualità.

“Dovevamo trovare un modo per realizzare rapidamente diverse forme per i nostri clienti”, spiega Alan Bradshaw, CEO di Idaho Steel. “Abbiamo valutato le alternative e abbiamo deciso di acquistare la macchina di 3D Systems. Da allora con quella macchina abbiamo stampato centinaia di parti da utilizzare sulle nostre macchine”.

Fin da subito è stato chiaro che Idaho Steel non avrebbe sacrificato la qualità a favore della velocità.

“Siamo molto attenti alla qualità delle apparecchiature che forniamo con il nostro nome”, puntualizza Christensen. “Siamo un’azienda indipendente; mentre i nostri concorrenti devono ricorrere a subappaltatori, noi gestiamo l’intero processo di produzione e assemblaggio delle parti. La stampa 3D ci permette di esercitare un controllo maggiore sulle singole parti, che si traduce nella produzione di apparecchiature di alta qualità in tempi molto più brevi”.

Un prodotto migliore in molto meno tempo

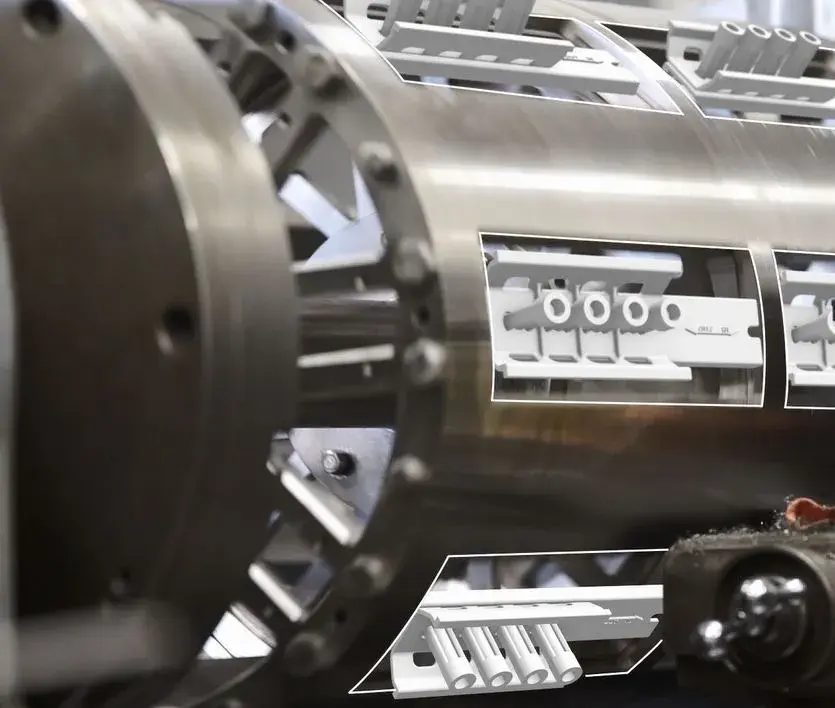

Una delle applicazioni principali di Idaho Steel nell’ambito della stampa 3D riguarda la personalizzazione degli inserti e dei pistoni per formatura destinati alla macchina Nex-Gem Former, utilizzata per creare prodotti a base di patate di forme diverse. In precedenza gli inserti e i pistoni per formatura erano realizzati in cinque parti, lavorati in plastica e tenuti insieme da almeno 25 elementi di fissaggio. Utilizzando più operazioni CNC e l’assemblaggio manuale, erano necessarie fino a 250 ore, ovvero 25 giorni lavorativi, per completare una serie di 16 pistoni.

Ora Idaho Steel produce lo stesso numero di parti in 90 ore di attività ininterrotta, praticamente non presidiata, con la macchina ProX 500.

“La macchina può lavorare durante la notte o il fine settimana e i pistoni richiedono solo tre o quattro ore di manodopera”, riferisce Christensen. “La stampa 3D non solo consente di risparmiare tempo, ma rende disponibili le macchine CNC che altrimenti sarebbero impegnate nello svolgimento di questa attività per 25 giorni”.

Gli inserti e i pistoni per formatura vengono realizzati dalla stampante 3D come un unico assieme completo nel materiale DuraForm ProX di 3D Systems, assolutamente sicuro per il contatto con gli alimenti.

“La resistenza e la durabilità delle nostre parti stampate in 3D con tecnologia SLS sono dovute in gran parte al fatto che la stampa 3D elimina le limitazioni della produzione derivanti dalla fresatura CNC”, precisa Christensen. “Generalmente i punti deboli o le aree potenzialmente problematiche si riscontravano nelle zone in cui i pezzi dovevano essere avvitati insieme a causa di tali limitazioni”.

“Forse uno dei vantaggi più importanti offerti dall’approccio orientato alla parte unica è il beneficio sotto il profilo sanitario. Produciamo macchine per la produzione di alimenti. Qualsiasi possibilità di rimuovere le aree sottoposte alla minaccia di infestazione, come gli elementi di fissaggio, e di eliminare potenziali rischi di contaminazione costituisce un enorme vantaggio. Senza dimenticare il fattore umano, che può risultare in un serraggio eccessivo dei fissaggi con conseguenti danni alle parti”.

Adottanti entusiasti della stampa 3D

Un’altra parte che Idaho Steel ha trasformato con la stampa 3D è una custodia per un laser che rileva il livello di materiale di una tramoggia o di un contenitore e lo trasmette al sistema di controllo. La produzione di questa parte era stata precedentemente affidata a un’altra azienda, ma la qualità non era conforme agli standard di Idaho Steel.

Idaho Steel ha iniziato a stampare la parte con la ProX 500, ottenendo miglioramenti notevoli. L’apertura sul lato superiore è stata ingrandita per facilitare l’accesso al sensore, gli angoli sono stati arrotondati e la custodia è stata realizzata come una singola parte, dotata di una catena in plastica che collega il tappo a vite alla custodia stessa, in modo che non vada perso quando si accede al sensore.

“Scopriamo sempre nuovi modi per migliorare le parti con la stampa 3D e questo aumenta notevolmente la flessibilità dei nostri processi”, spiega Christensen. “Creiamo continuamente nuovi raschietti, tappi e prese. Si tratta di parti semplici, la cui lavorazione con la tecnologia CNC richiederebbe tuttavia tempi lunghi”.

Christensen considera la stampa 3D e la lavorazione CNC come strumenti complementari per creare nuove parti: la stampa 3D è ideale per la prototipazione di nuovi design, per la creazione di parti e assemblaggi ottimizzati per la produzione di piccoli lotti e per la personalizzazione di parti nuove per le macchine esistenti. La tecnologia CNC rimane la soluzione migliore per i design più semplici e per le parti di grandi dimensioni prodotte in volumi elevati.

“L’adozione della stampa 3D ha entusiasmato molto i nostri operatori di macchina, che sono curiosi di scoprire cosa la stampante 3D è in grado di fare e come può essere utilizzata a nostro vantaggio. Ritengono infatti che la stampa 3D consenta di migliorare la qualità di determinate parti”.

L’unico limite è l’immaginazione

Christensen sostiene che, sebbene Idaho Steel produca macchinari specializzati, quasi ogni costruttore di macchine può trarre vantaggio dalla stampa 3D, soprattutto per superare la sfida che consiste nel fornire parti di alta qualità rispettando tempi di consegna anche molto stretti.

“Uno degli ostacoli maggiori dell’industria della lavorazione è il tempo di consegna”, sottolinea Christensen. “Un cliente potrebbe preferire un determinato fornitore per una macchina specifica, ma se il fornitore non è in grado di consegnare in tempo per un progetto, il cliente dovrà rivolgersi altrove”.

“Un valido esempio dell’importanza dei tempi di consegna è dato dai pistoni per formatura. Quando i nostri clienti ottengono l’approvazione dei progetti, devono disporre immediatamente di queste parti, che possono avere qualsiasi forma immaginabile. Alcune forme sono relativamente complesse e potrebbero richiedere fino a un mese con la lavorazione CNC, mentre con la ProX 500 i tempi possono essere ridotti a una settimana”.

Consegne più rapide, qualità migliore, maggiore personalizzazione, maggiore affidabilità: questi sono gli aspetti importanti per ogni azienda produttrice di macchinari, indipendentemente dai prodotti specialistici ottenuti con le sue macchine.

“Non siamo più limitati dalle macchine utensili standard e tradizionali”, afferma Bradshaw, CEO di Idaho Steel. “Gli unici limiti sono l’immaginazione e la creatività del nostro team di progettazione”.