Terry Hill è un veterano e imprenditore statunitense che era così convinto del valore della produzione additiva che si è dimesso dal suo lavoro dopo l’esercito per dimostrare il suo potenziale. Nel 2017 ha fondato Rapid Application Group, LLC, fuori sede. Dall’apertura, l’azienda è cresciuta in modo esponenziale, registrando una crescita del 300% nel secondo anno fino a diventare una delle società in più rapida crescita nell’Oklahoma.

Rapid Application Group è un’agenzia di servizi di produzione additiva completa che fornisce supporto mission-critical e time-sensitive ai clienti nei settori del petrolio, del gas, degli sport motoristici, della sanità, dell’aerospaziale e della difesa. Con sede a Broken Arrow, Oklahoma, l’agenzia vanta oltre 25 anni di esperienza collettiva nella produzione additiva ed è un’esperta in materia di sinterizzazione laser selettiva (SLS), modellazione a deposizione fusa (FDM), stampa MultiJet (MJP) e stampa diretta in metallo (DMP) con accesso supplementare a una gamma completa di tecnologie di produzione additiva tramite 3D Systems On Demand. Prima di fondare Rapid Application Group, Hill ha trascorso 13 anni nell’esercito degli Stati Uniti come ingegnere e aviatore, e Rapid Application Group è una piccola impresa certificata di proprietà dei veterani con disabilità per cause di servizio.

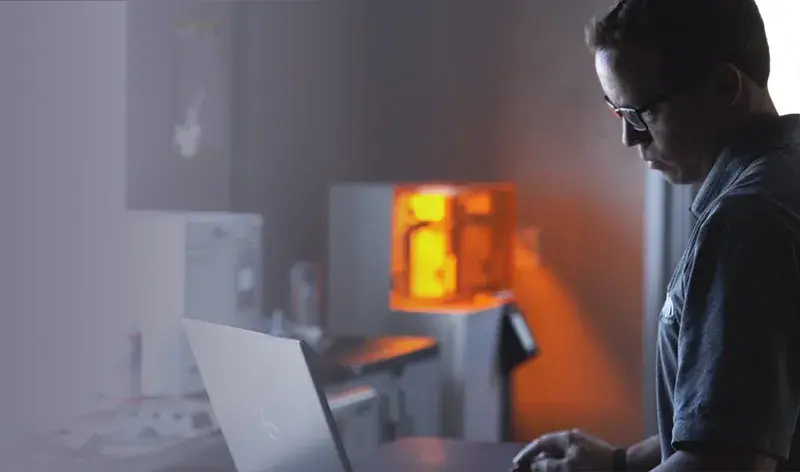

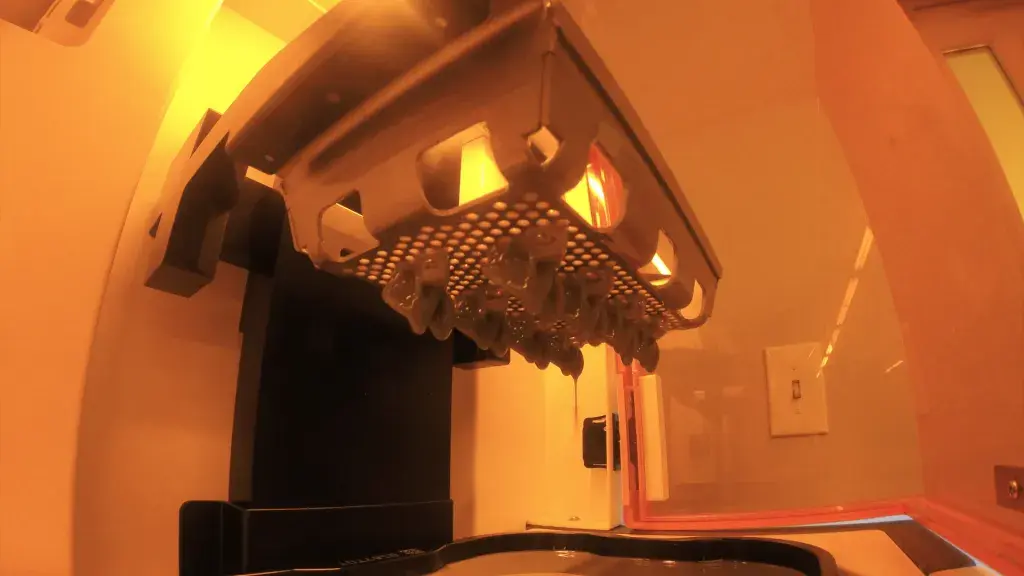

Vista l’incredibile crescita del business, Hill ha iniziato a cercare un modo conveniente per aumentare la sua capacità produttiva. Cita l’acquisto della tecnologia Figure 4® di 3D Systems come una decisione rivoluzionaria per il successo della sua attività. Oltre alla facilità d’uso, alla velocità di produzione e ai risultati affidabili a costo limitato Figure 4 Standalone ha raddoppiato, in pochi mesi, la capacità produttiva di Rapid Application Group per quanto riguarda le parti piccole di qualità elevata.

Figure 4 Standalone offre un ROI entro pochi mesi dall’installazione

La motivazione di Rapid Application Group nei confronti dell’acquisto di Figure 4 Standalone è stata determinata dal desiderio di aumentare in modo economicamente vantaggioso la capacità produttiva mantenendo la qualità delle parti. Nella scelta della macchina da utilizzare, Hill ha esaminato la velocità di immissione sul mercato, la ripetibilità, la finitura superficiale delle parti e il costo del sistema. Dopo aver visto la stampante Figure 4 alla fiera Rapid + TCT, Hill ha detto che la sua decisione è stata scontata. Secondo Hill, le cose che per la prima volta lo hanno colpito della macchina erano quanto fosse compatta, potente e mobile. “Volevo qualcosa che avrei potuto spostare in un’area diversa o aggiungere”, dice. “È stata una decisione di acquisto facile”.

Entro poche ore dal disimballaggio Rapid Application Group era operativo. Figure 4 può essere calibrata per soddisfare i requisiti di tolleranza per la ripetibilità Six Sigma.

“La ripetibilità di Figure 4 è un grande vantaggio per me”, afferma Hill. “So che posso caricare un file e andarmene, e quando torno le parti saranno esattamente come la stampa precedente, il che è fondamentale per mantenere i nostri standard di qualità e programmi di produzione. Figure 4 Standalone ha raddoppiato la nostra capacità di produrre parti di piccole dimensioni altamente dettagliate e si è ripagata da sé nel giro di pochi mesi”.

Stampa 3D facile e veloce, parti di produzione di alta qualità

La capacità di avviare rapidamente e facilmente nuove stampe è importante per tutte le applicazioni e i settori, ma ha un impatto diretto sui profitti nell’ambiente dei centri di assistenza. Il tempo e la complessità di ogni fase influiscono sulla produttività complessiva, dalla ricezione e quotatura delle parti alla correzione dei file, dall’invio delle parti alla stampa e alla garanzia della qualità. “Di tutte le tecnologie che abbiamo in azienda, Figure 4 Standalone è di gran lunga la più semplice e veloce da usare”, afferma Hill. “Insieme a 3D Sprint®, costituisce la tempesta perfetta in termini di ripetibilità e ha una capacità completamente aperta all’interno dell’azienda”.

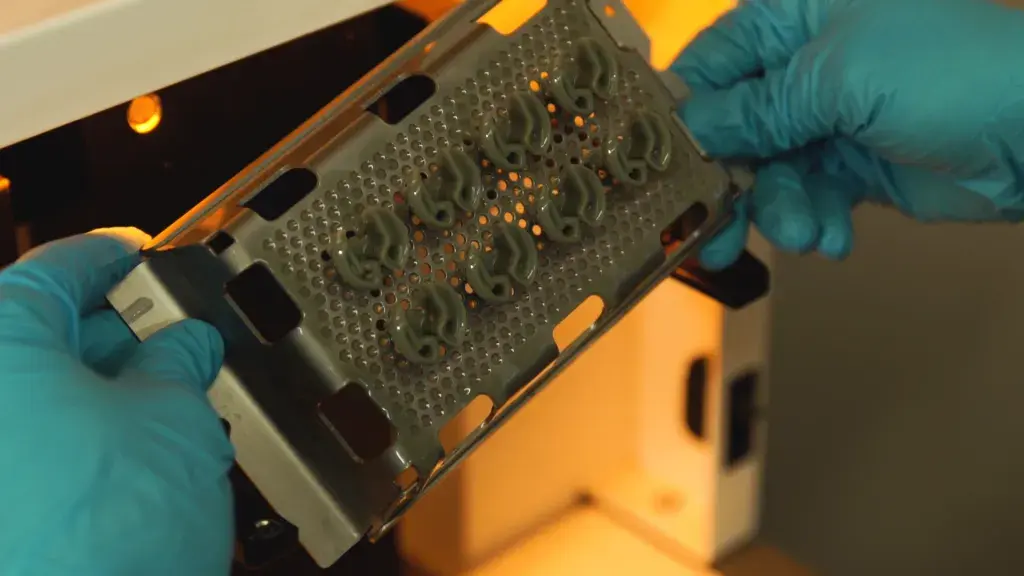

Con Figure 4 Standalone, Rapid Application Group è in grado di produrre parti di alta qualità con tempi di consegna più brevi che mai. Una volta completata la stampa, ottenere una parte finale è un semplice processo di rimozione dei supporti, risciacquo della parte ed esecuzione di un ciclo nella stazione di polimerizzazione UV. “Quando ricevo un file per prima cosa al mattino, può essere sulla stampante entro pranzo e posso avere una parte in mano nel giro di 30-45 minuti”, afferma Hill. Una parte simile richiederebbe quasi sette ore su altri sistemi.

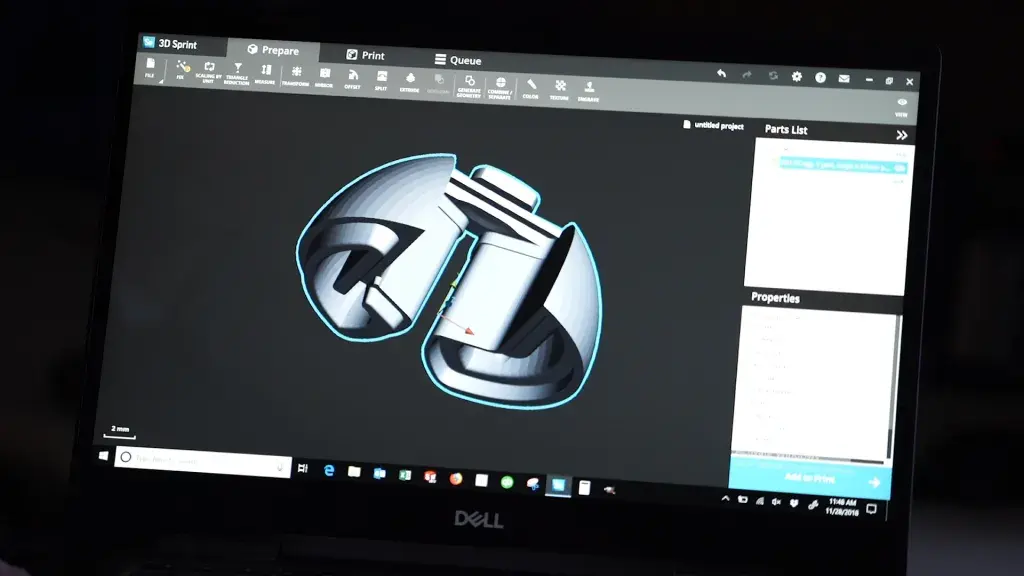

Il flusso di lavoro di 3D Sprint mantiene la produzione in movimento su tutti i sistemi

3D Sprint include una vasta gamma di strumenti che facilitano il processo di stampa 3D dall’inizio alla fine. Dalla manipolazione dei file, il controllo qualità e la preparazione dei file alla gestione della stampa, Hill afferma che la velocità e la facilità del flusso di lavoro 3D Sprint hanno aiutato Rapid Application Group a ridurre il tempo necessario per fornire preventivi ai clienti e inviare lavori alla macchina. “Tutte le diverse funzionalità di 3D Sprint e la possibilità di inviare file alla stampante senza doverli trasferire fisicamente con una chiavetta USB hanno davvero accelerato il nostro lavoro”, afferma.

Il software di produzione additiva aiuta inoltre Rapid Application Group a velocizzare le riparazioni dei file necessarie identificando e offrendo soluzioni a potenziali aree problematiche all’interno dei file. “È un ottimo strumento per far avanzare il nostro flusso di produzione”, afferma Hill.

Lo strumento Smart Supports basato su algoritmi offre la possibilità di generare strutture di supporto che riducono al minimo l’utilizzo del materiale e ottimizzano il posizionamento. È anche possibile sovrascrivere i supporti intelligenti e assegnare le strutture manualmente: “3D Sprint ti dà quel margine d’azione. Posso fare quasi tutto ciò di cui ho bisogno in 3D Sprint”, afferma Hill.

Grazie alla facilità e alla velocità del flusso di lavoro 3D Sprint, Rapid Application Group utilizza il software per preparare i file per tutte le sue stampanti 3D, con l’ulteriore vantaggio di consentire spostamenti rapidi da una stampante 3D Systems a un’altra. “La facilità d'uso è eccellente”, afferma Hill. Lo ha anche trovato molto facile da insegnare ad altri operatori, il che ha facilitato la formazione di nuovi utenti.

Con il materiale Figure 4 TOUGH-GRY 15 si ottiene una qualità superficiale pari a quella delle parti stampate a iniezione

Secondo Hill, la qualità della superficie delle parti Figure 4 è talmente paragonabile a quella delle parti stampate a iniezione che molti dei suoi clienti gli hanno chiesto di illustrare loro il processo di produzione al momento della consegna. “Ho avuto clienti che mi hanno detto che sembrava che le nostre parti stampate a iniezione fossero state effettivamente stampate”, afferma Hill. “In termini di qualità delle superfici, caratteristiche di resistenza e velocità di consegna delle parti, Figure 4 Standalone ci ha aiutato ad eccellere. È come se 3D Systems prendesse una macchina per lo stampaggio a iniezione e l’inserisse in uno spazio di due piedi per due”.

Ad esempio, Rapid Application Group ha collaborato con un’azienda produttrice di dispositivi medici per produrre una nuova versione di un componente che si rompeva continuamente e causava problemi di manutenzione con l’uso di routine. Rapid Application Group ha stampato in 3D il nuovo componente utilizzando Figure 4 Standalone e il materiale Figure 4® TOUGH-GRY 15 e lo ha sottoposto a una serie di prove di qualificazione. Anche se le specifiche richiedevano che il componente fosse in grado di sopportare una caduta di sette piedi, Hill ha fatto un ulteriore passo oltre e ha invece lanciato le parti nella parete a secco del suo laboratorio: “Le parti incorporate nella parete a secco ne sono uscite completamente intatte”, afferma.

Utilizzando Figure 4, Rapid Application Group è stato in grado di ottenere un contratto unico con l’azienda produttrice di dispositivi medici per fornire queste parti migliorate. Per quanto riguarda l’azienda produttrice di dispositivi, la manutenzione della macchina che incorpora la parte stampata in 3D è stata notevolmente ridotta, consentendo di estendere la garanzia. “È stato un enorme successo per tutti”, afferma Hill.

Apertura di un’agenzia di servizi di produzione additiva a 360 gradi

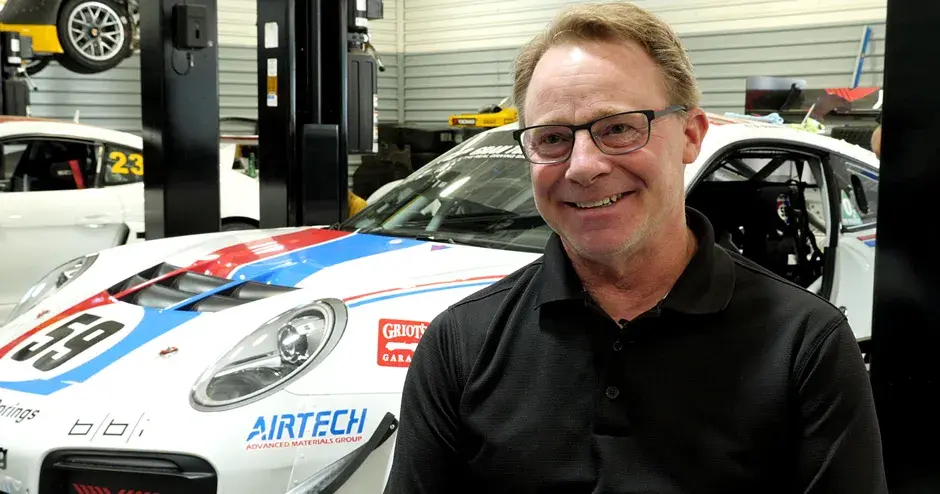

Hill si è accostato per la prima volta alla produzione additiva nel 2015 quando ha inventato il supporto Hill Helmet per caschi aerei negli Stati Uniti come pilota di ricerca presso l’Aeromedical Research Laboratory. Il laboratorio era dotato di una piccola stampante 3D che gli ha fatto accendere la proverbiale lampadina sopra la testa: “Sin dalla mia prima interazione con la produzione additiva, sapevo che era qualcosa di cui dovevo far parte”, dice.

Una volta uscito dall’esercito, Hill è stato selezionato per ricoprire il ruolo di direttore dello sviluppo aziendale per una società aerospaziale globale dove ha gestito il programma di implementazione della produzione additiva, la saldatura robotica e l’automazione. Ha identificato la produzione additiva come il trampolino di lancio di cui l’azienda aveva bisogno per arrivare dove voleva arrivare, ma a causa di tempistiche e finanze, il programma non è stato perseguito. Tuttavia, la fiducia di Hill nella tecnologia non ha vacillato. Si è dimesso dalla società per fondare Rapid Application Group.

Oggi Rapid Application Group supporta parti di produzione ad alto e basso volume in una gamma completa di tecnologie additive. È una piccola impresa certificata di proprietà di veterani con disabilità per cause di servizio, con ulteriori certificazioni HUBzone, ITAR e NaVOBA ed è conforme alle norme AS9100D/ ISO9001, con certificazione anticipata nel primo trimestre del 2019. Con un successo rapido e continuo, Hill afferma che Rapid Application Group non esiste per competere con altre aziende manifatturiere, ma è invece una società di aiutanti. “Siamo qui per fornire immediatamente capacità attraverso la produzione additiva”, afferma.

Trasformare le vite dei veterani con la stampa 3D

La visione di Hill va oltre la risposta alle esigenze dei suoi clienti per rispondere alle esigenze dei suoi colleghi veterani. Dopo aver lasciato l’esercito, Hill ha dovuto affrontare la sfida di tornare alla vita civile. Attraverso la sua attività ha visto un’opportunità per aiutare i colleghi veterani a ristabilirsi e ha avviato un programma di certificazione Veterani della produzione additiva per formare veterani con competenze valorizzabili nel mercato del lavoro.

Il programma Veterani della produzione additiva è un curriculum strutturato offerto ai veterani che copre argomenti concettuali e pratici nell’intero flusso di lavoro di produzione di parti AM, dal caricamento delle stampanti al controllo qualità. Hill dice che la spinta ad aiutare gli altri è una parte di lui a cui si sentiva intrinsecamente connesso mentre era nell’esercito, e che cerca di mantenere attiva nella vita civile. Il programma educativo è progettato per aiutare i veterani a ottenere competenze professionali valorizzabili nel mercato del lavoro, ossia competenze che possono continuare a utilizzare all’interno del Rapid Application Group o portare con sé altrove in base ai loro obiettivi. Hill ha anche istituito il certificato Principi della produzione additiva per studenti delle scuole superiori locali e giovani in difficoltà. “Abbiamo la responsabilità aziendale di prenderci cura della prossima generazione e di piantare il seme dell’innovazione attraverso la produzione additiva”, afferma Hill.

Hill ha persino utilizzato la produzione additiva per aiutare gli amici a quattro zampe che lo aiutano. Utilizzando la stampante Figure 4 3D e il materiale Figure 4 TOUGH-GRY 15, Hill si è coordinato con altre organizzazioni per progettare e fornire una gamba protesica per la sorella del suo cane guida, Honor. Ospitata presso la Veterans Association, Honor aveva difficoltà a spostarsi a causa del danno alla zampa posteriore sinistra. La durabilità e la finitura superficiale del materiale Figure 4 lo hanno reso il giusto abbinamento per l’applicazione, e la velocità del sistema Figure 4 ha limitato il tempo in cui Honor sarebbe stato lontano dai veterani a cui mancava.

“Penso che il nostro obiettivo di aiutare gli altri sia uno dei motivi per cui Rapid Application Group stia crescendo così rapidamente”, afferma Hill. “Non ho mai creduto nel desiderare che le cose fossero diverse, ma mi impegnerò assolutamente per il cambiamento”.