La saldatura a gas inerte di tungsteno (TIG) è un processo di saldatura ad arco comunemente utilizzato per saldature resistenti e di alta qualità per sezioni di metallo sottili. Rapid Application Group, una società di servizi in grado di coprire tutte le esigenze di produzione additiva con sede a Broken Arrow, Oklahoma, è stata ingaggiata da una grande azienda aerospaziale affinché l’aiutasse a ottimizzare e produrre i propri staffaggi per saldatura TIG, con lo scopo specifico di ridurre il tempo e il costo di produzione rispetto a quelli della lavorazione tradizionale. Specializzata nell’assistenza cruciale e urgente ai clienti nei settori petrolio, gas, motorismo sportivo, sanità, aerospaziale e difesa, Rapid Application Group ha utilizzato la tecnologia di sinterizzazione laser selettiva (SLS) e il materiale DuraForm® GF di 3D Systems per aiutare il proprio cliente a conseguire tale obiettivo.

Grazie all’utilizzo della produzione additiva, il tempo complessivo di produzione di staffaggi per saldatura è stato ridotto dell’84% e il relativo costo si è abbassato del 56%.

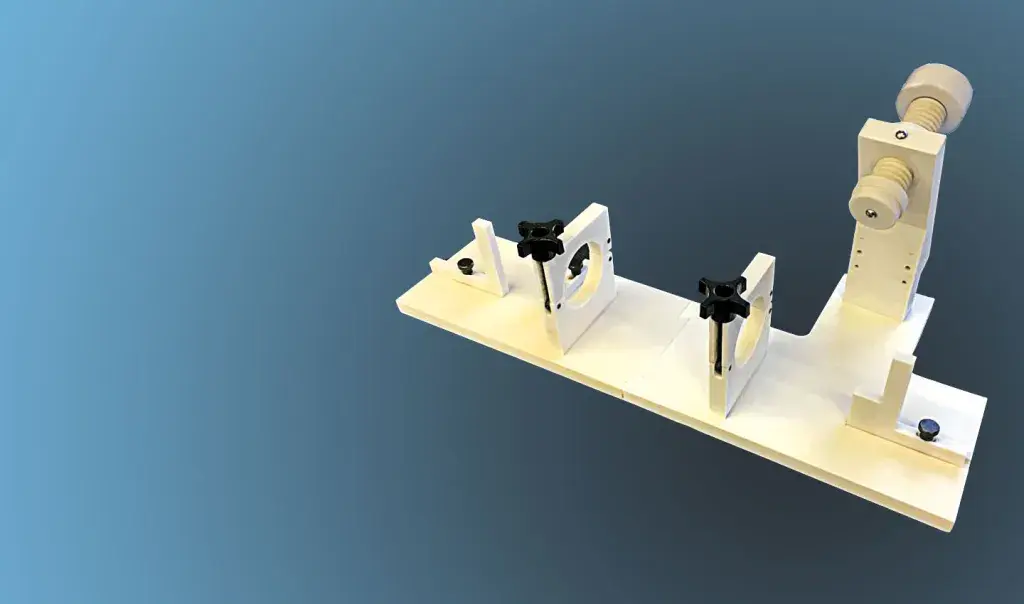

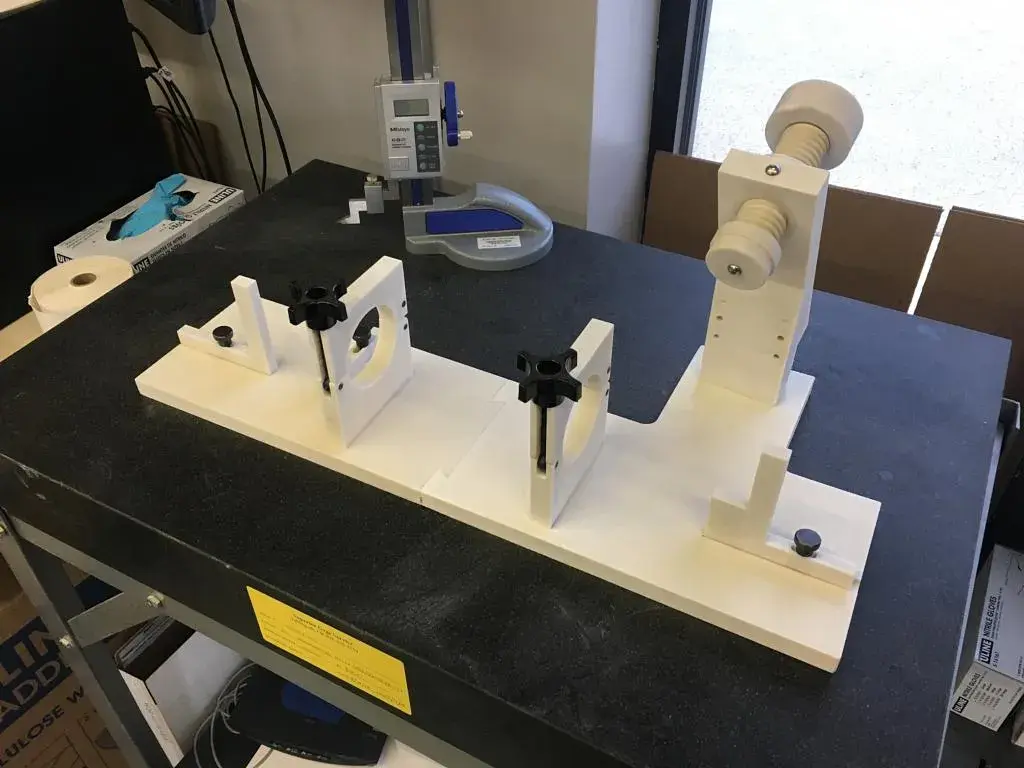

Staffaggi per saldatura TIG ottimizzati per la stampa 3D

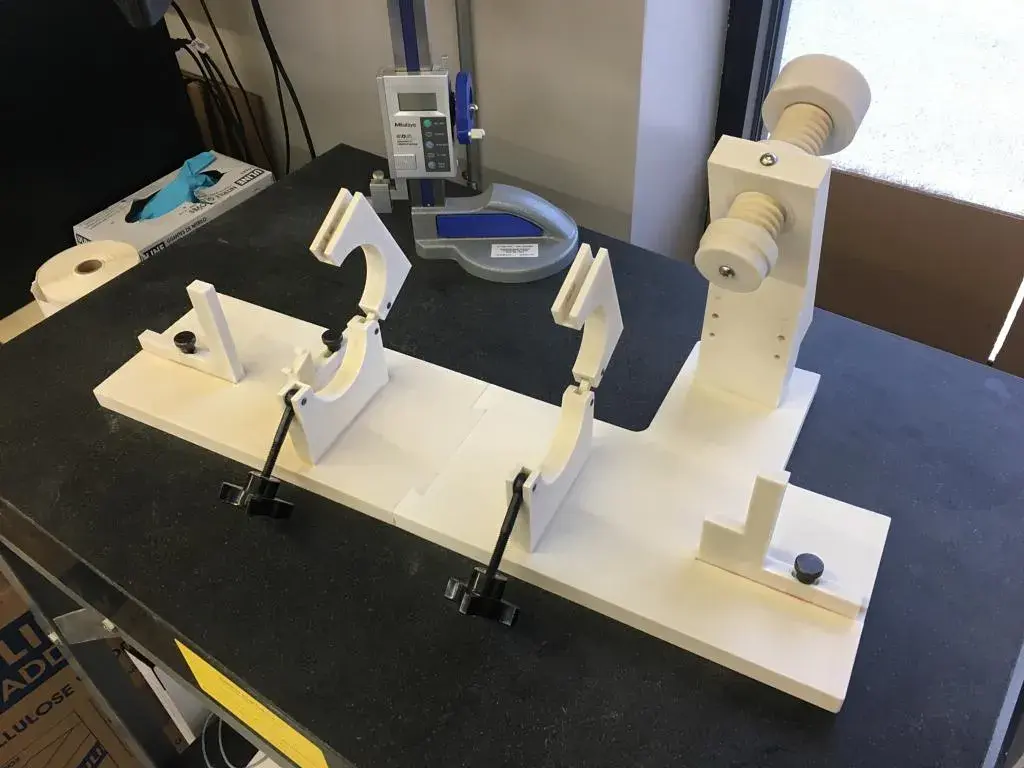

Quando si tratta della produzione di staffaggi, la produzione additiva offre diversi vantaggi rispetto a quella tradizionale. Oltre ai vantaggi in termini di velocità e di costi, la stampa 3D consente la produzione di forme complesse che altrimenti sarebbero impossibili da ottenere. Rapid Application Group ha utilizzato questa capacità per ottimizzare dal punto di vista topologico la progettazione di attrezzature e staffaggi per saldatura TIG, dando luogo a tutta una serie di effetti positivi.

L’ottimizzazione topologica ha consentito l’utilizzo di una quantità minore di materiale senza alcun effetto negativo per quanto riguarda la funzione delle parti. Il minor utilizzo di materiale ha determinato una riduzione del costo di produzione e del tempo di costruzione degli staffaggi, conseguendo così entrambi gli obiettivi principali del cliente con un’unica strategia. L’attrezzatura stampata in 3D era inoltre più leggera e quindi più facile da manovrare, il che ha introdotto ulteriori miglioramenti funzionali. La capacità di progettare e produrre una parte dal peso ridotto e con una resistenza maggiore o uguale è una caratteristica unica della stampa 3D.

Nylon resistente al calore stampato in 3D

Le proprietà del materiale giocano un ruolo decisivo nel determinare l’idoneità di un processo di produzione per una determinata applicazione. Nel caso di questi staffaggi per saldatura, i criteri principali includono la capacità di resistere alle alte temperatura e di rimanere stabili in presenza di pressione, movimenti o forza. Per questo motivo, per questa applicazione Rapid Application Group ha selezionato DuraForm GF, un nylon 12 caricato a vetro, con eccellente rigidità e resistenza al calore. “È stato subito evidente che DuraForm GF era il materiale adatto allo scopo”, riferisce Terry Hill, fondatore e CEO di Rapid Application Group.

L’efficienza della stampa SLS alimenta una vera soluzione di produzione

Al fine di accelerare ulteriormente tale progetto, Rapid Application Group ha utilizzato il software 3D Sprint® di 3D Systems per ottimizzare il nesting delle parti all’interno delle piattaforme di costruzione delle stampanti SLS sPro™ 60, riducendo il tempo di completamento dei progetti interni a soli due giorni. Per il cliente, che con la lavorazione tradizionale si trovava a dover fare i conti con tempi di consegna sempre maggiori e prezzi in continua crescita, si è trattato di un notevole risparmio in termini di tempo.

3D Sprint è un potente software di produzione additiva “all-in-one” incluso nelle stampanti per plastica di 3D Systems che consente di ottimizzare, preparare e stampare facilmente i file e offre una suite di funzioni avanzate per la progettazione, la correzione dei file, l’analisi e altro ancora.

Secondo Hill, la combinazione tra stampanti SLS, software 3D Sprint e materiale DuraForm di 3D Systems si traduce in un flusso di lavoro di alta qualità ed estremamente produttivo. “La tecnologia SLS di 3D Systems è una soluzione di produzione additiva veramente superiore e collaudata”, afferma.

Ulteriori informazioni sulla stampa 3D per applicazioni di maschere e staffaggi precisi e funzionali.