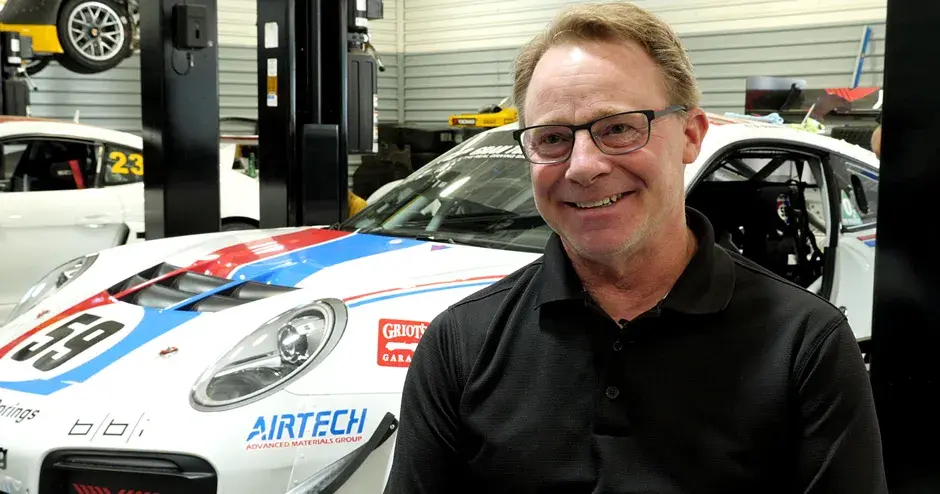

Quando ha vinto l’appalto per la fornitura del modello di marketing per lo Snowmass Base Village a Snowmass, Colorado, LGM si è impegnata a eseguire un lavoro di alto profilo ma estremamente impegnativo. In base alle esigenze del cliente, East West Partners, il modello espositivo interattivo delle dimensioni di 3x1,2 metri doveva essere pronto e installato in tempo per il periodo festivo 2017, caratterizzato da un elevato volume di traffico. Completo di illuminazione LED controllata da tablet e cablata in modo da corrispondere alle singole unità, il modello finale sarebbe stato una parte integrale dell’esperienza di vendita e di marketing. “La Festa del Ringraziamento e il periodo natalizio sono momenti di vasta affluenza a Snowmass. Se non avessimo rispettato i tempi di consegna, i nostri clienti avrebbero perso opportunità di vendita. Non potevamo permetterci di fallire”, riferisce Jason Berghauer, responsabile di progetto presso LGM. Per garantire la puntualità senza rinunciare alla qualità, LGM ha collaborato con 3D Systems per esternalizzare la produzione del modello con la stampa 3D SLA di alta qualità.

L’uso dei servizi di produzione di 3D Systems ha permesso a LGM di sfruttare la tecnologia di stampa SLA ad alta risoluzione unitamente alle macchine ad alta capacità e alle competenze di post-elaborazione di 3D Systems. “Considerati i parametri del progetto, non penso che saremmo riusciti a portare a termine il progetto con successo senza esternalizzare la stampa 3D a 3D Systems”, aggiunge Berghauer.

Scadenza serrata per un modello altamente dettagliato

LGM è uno dei principali fornitori a servizio completo di modelli architettonici negli Stati Uniti e ha costruito il suo successo producendo modelli per progetti significativi in tutto il mondo. Considerati i requisiti in termini di qualità e tempi di produzione per il progetto destinato allo Snowmass Base Village, LGM ha identificato rapidamente la stampa SLA come il metodo migliore e più adatto per realizzare il modello 2,5 cm = 4,85 metri. “Per la scala utilizzata, avevamo bisogno di una tecnologia di stampa 3D compatibile con tolleranze strette”, spiega Berghauer. “Inoltre, considerate le dimensioni di costruzione, avevamo bisogno di macchine più grandi”. In qualità di assiduo collaboratore dei servizi di produzione di 3D Systems, LGM ha contattato il fornitore di servizi di stampa 3D per ottenere assistenza per la realizzazione del modello espositivo con la stampa SLA.

Secondo quanto riferito da Patrick Fleege, responsabile di progetto presso LGM, le tolleranze strette ottenibili con la tecnologia SLA hanno permesso a LGM di realizzare un modello ricco di dettagli, in grado di soddisfare le aspettative del cliente. “Senza la stampa SLA, il livello di dettagli e finitura superficiale che abbiamo ottenuto sarebbe stato possibile solo con un processo manuale”, ha affermato Fleege.

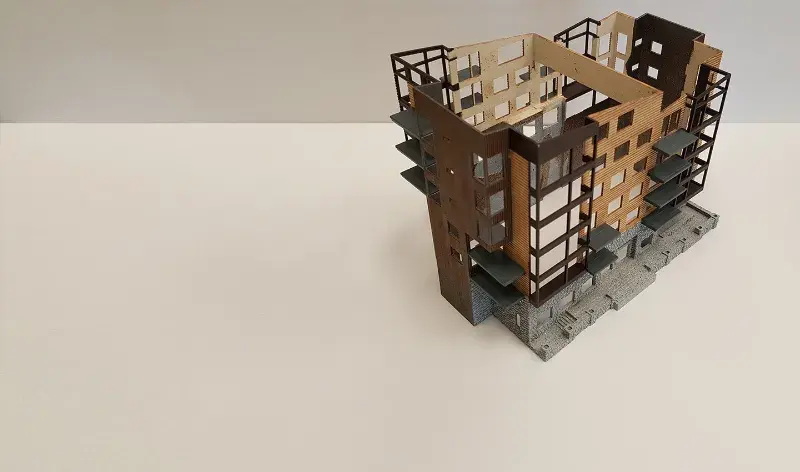

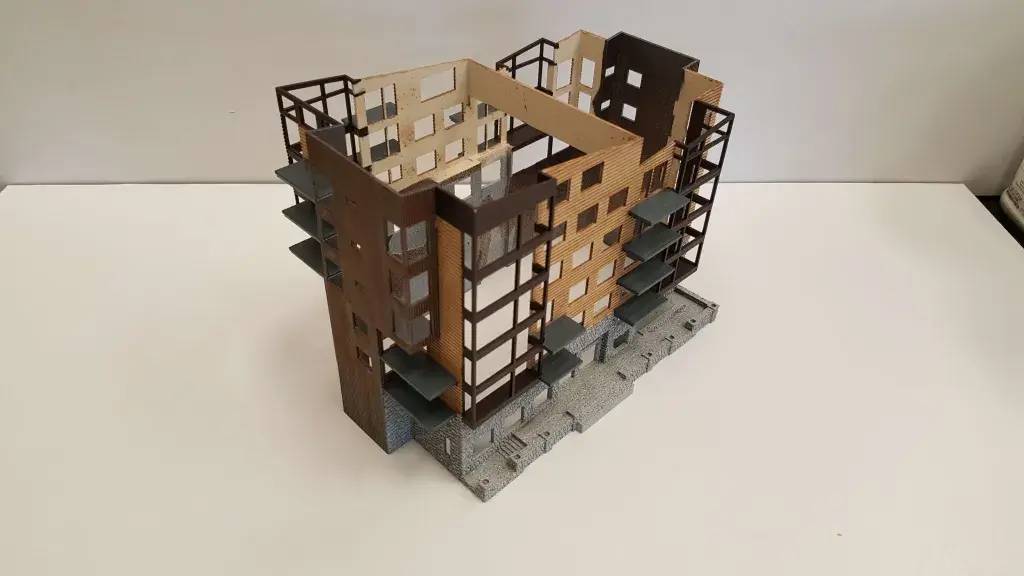

Con un approccio tradizionale, le texture e i dettagli sarebbero stati aggiunti mediante il taglio laser. Grazie all’uso di un approccio digitale, comprendente la modellazione 3D e la stampa 3D, LGM ha ridotto notevolmente la manodopera necessaria per conseguire lo stesso risultato. Il team di modellazione di LGM ha applicato lo stampaggio di texture digitali ai file CAD per conferire alle stampe finali l’aspetto della pietra, del mattone o del perlinato, a seconda delle necessità.

Il processo SLA ha permesso di ottenere risultati eccellenti con i dettagli minuti; inoltre ha conferito maggiore durata alla costruzione finale, grazie ai materiali disponibili. “Le proprietà simili all’ABS della stampa SLA di 3D Systems ci hanno consentito di realizzare dettagli più minuti, creando parti più resistenti e con un’elasticità maggiore rispetto a quanto sarebbe stato possibile ottenere diversamente”, spiega Berghauer. Il processo SLA di 3D Systems consente di produrre dettagli le cui dimensioni possono scendere fino a 0,1 mm, a seconda della geometria, dell’orientamento e della modalità di costruzione. La possibilità di sfruttare piattaforme di costruzione più grandi tramite i servizi di produzione di 3D Systems ha permesso inoltre a LGM di gestire le dimensioni del modello finale, alcune delle quali raggiungevano 508 x 457 mm.

LGM riferisce che, considerati la scala e il livello di dettagli di questo progetto, nessun altro metodo di modellazione architettonica avrebbe consentito di soddisfare le aspettative in termini di qualità entro il tempo a disposizione. Tuttavia la velocità non era l’unico vantaggio: a detta di Berghauer, la decisione di avvalersi della stampa 3D ha contribuito anche a ridurre il costo del progetto finale di circa un terzo, rispetto al costo di un modello ottenuto mediante il taglio laser tradizionale.

Facili ordinazioni online con tempi di completamento rapidi

Al fine di fornire modelli architettonici realistici, solitamente LGM stratifica i modelli per imitare le facciate dinamiche che siamo abituati a vedere nella vita quotidiana. A partire dai dati CAD forniti dal cliente, LGM si è affidata alla sua vasta esperienza nell’elaborazione della geometria architettonica per isolare alcuni dettagli come singole parti per la stampa. Questi assiemi comprendevano elementi quali pilastri in pietra e colonne, oltre a quello che LGM definisce “nucleo leggero”. Il nucleo leggero è composto da involucri edilizi interni e rivestimenti esterni, con strati intermedi per i montanti delle finestre sostenuti da acrilico satinato. LGM ha progettato e installato un sistema di illuminazione interattivo controllato tramite tablet con l’aiuto di LightSwarm, con sede in Australia. Considerando tutti gli involucri edilizi, i rivestimenti esterni e gli elementi paesaggistici, sono stati stampati in 3D circa 250 pezzi distinti.

Per il calcolo del prezzo, LGM ha utilizzato il sistema di preventivazione online di 3D Systems, che consente agli utenti di visualizzare in anteprima il costo delle parti in base a tecnologia, materiale, scala e finitura. Questa semplice funzionalità ha permesso a LGM di effettuare una stima accurata dei costi nelle prime fasi del processo. “Abbiamo caricato un file per valutare quali sarebbero stati i costi indicativi, per poi inserirli nella stima complessiva”, riferisce Berghauer. Dopo che 3D Systems è stata selezionata ufficialmente come fornitore di parti stampate in 3D, LGM è stata messa in contatto con uno specialista di produzione dedicato di 3D Systems, a disposizione per rispondere a qualsiasi domanda e per fornire direttamente preventivi per file più grandi.

Le stampe 3D di alta qualità si integrano perfettamente con la finitura eseguita internamente

Le parti si sono integrate perfettamente nei processi successivi di LGM, ovvero mascheramento, aerografia, verniciatura e assemblaggio. “Ricevere parti pronte ha comportato un notevole risparmio di tempo per noi ed è stato un fattore chiave che ci ha permesso di portare a termine questo progetto nel tempo di cui disponevamo”, aggiunge Berghauer.

Mentre le parti ordinate venivano stampate da 3D Systems, LGM sfruttava il maggior tempo a disposizione per dedicarsi ad altri aspetti importanti del progetto e raggiungere più velocemente gli obiettivi. Berghauer riferisce che LGM solitamente utilizza la stampa 3D come mezzo per fornire un servizio migliore, tempi di completamento più brevi e prodotti migliori e più convenienti. Nel caso di questo particolare progetto, tuttavia, la stampa 3D ha avuto un ruolo più determinante: “Alla fine, la possibilità di esternalizzare la stampa 3D SLA ci ha permesso di acquisire il progetto”, sottolinea Fleege. “L’uso dei servizi di 3D Systems ci ha consentito di competere e di vincere”.