Decathlon, il più grande rivenditore di articoli sportivi al mondo, utilizza la piattaforma Figure 4 e la nuova funzione di impilamento del software 3D Sprint® di 3D Systems per consentire la produzione diretta di parti stampate in 3D per uso finale. La funzione di impilamento consente la produzione in lotti di una o più parti attraverso una combinazione di strumenti automatizzati e definiti dall’utente ed elimina tempi significativi dal processo di preparazione della stampa.

“Impilando le parti siamo in grado di stampare in lotti di 100 unità e abbiamo ridotto il tempo di preparazione della costruzione da 30-60 minuti ad appena 6-10 minuti. La funzione di impilamento e i materiali ad alte prestazioni rendono Figure 4 pronta per la produzione”.

- Gregoire Mercusot, Ingegnere dei materiali, ADDLAB, Decathlon

La sfida

AVVALORARE UNA PRODUZIONE EFFICIENTE CON LA PRODUZIONE ADDITIVA

Di fronte a un problema di iniezione di stampo su un piccolo componente per occhiali da tiro che collega la montatura alle lenti, Decathlon ha scelto di testare la nuova soluzione di impilamento 3D sviluppata da 3D Systems per valutare la produzione additiva nella produzione. Dopo aver condotto uno studio di fattibilità sulla soluzione Figure 4 e sulla funzione di impilamento, i team di Decathlon hanno confermato la produttività e la convenienza della produzione additiva e hanno deciso che questa soluzione poteva essere presa in considerazione per la produzione in lotti del prodotto finale.

La soluzione

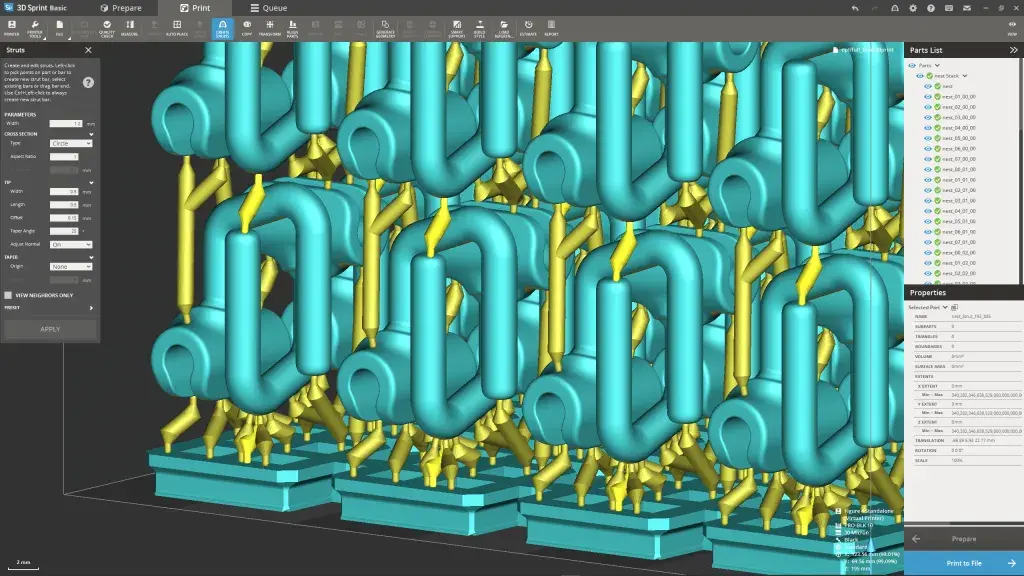

01 Funzione di impilamento delle parti nel software 3D Sprint

Il laboratorio di produzione additiva di Decathlon (ADDLAB) utilizza la soluzione di stampa 3D Figure 4 di 3D Systems in una serie di applicazioni (tra cui modelli master per stampi) e ora sta prendendo in considerazione l’utilizzo della nuova funzione di impilamento delle parti ad alta densità del software 3D Sprint di 3D Systems per agevolare la produzione diretta. 3D Sprint è un avanzato software all-in-one che semplifica il flusso di lavoro dal file al modello con strumenti per la preparazione e l’ottimizzazione dei file di stampa (compresa la generazione automatica dei supporti) e il posizionamento ottimizzato delle parti per massimizzare la produttività. La nuova funzione di impilamento aiuta gli utenti a stampare lotti con volumi elevati con un efficiente flusso di lavoro di preparazione dei file.

Per utilizzare la funzione di impilamento, gli utenti importano una parte e un file di base, definiscono la pila in termini di orientamento e quantità di parti e utilizzano strumenti automatici per replicare strati di pile verticali consecutivi e supporti. Secondo l’ingegnere di Decathlon Gregoire Mercusot, l’impilamento ha ridotto i tempi di preparazione della stampa fino all’80%. Le costruzioni che prima richiedevano da 30 minuti a un’ora per essere preparate possono ora essere completate in 6-10 minuti.

Mercusot afferma che l’utilità di questa funzione va ben oltre la produzione: “Uso questa funzione diverse volte a settimana, ogni volta che ho bisogno di più parti. È incredibile per la produzione, ma è anche molto utile per la prototipazione”.

02 Materiali ad alte prestazioni

Decathlon utilizza il materiale Figure 4® PRO-BLK 10 per questo componente funzionale per occhiali, citando come vantaggi chiave la resistenza del materiale e l’elevata velocità di stampa (62 mm/h). Questo materiale ad alta precisione produce parti con finitura superficiale liscia e qualità del profilo laterale, nonché eccellenti proprietà meccaniche a lungo termine e stabilità ambientale, offrendo un nuovo livello di garanzia alla produzione 3D. Dallo studio di fattibilità della produzione, Decathlon ha confermato la riproducibilità nei lotti di stampa e la piena funzionalità della parte.

03 Velocità di stampa

Figure 4 è una tecnologia di produzione additiva basata sulla proiezione; utilizza una membrana senza contatto per offrire precisione e straordinaria fedeltà dei dettagli, unitamente a velocità di stampa elevate. Decathlon utilizza il sistema Figure 4 Modular per stampare pile di 100 parti in 85 minuti, equivalente a soli 42 secondi per parte. Figure 4 Modular è una soluzione di produzione 3D scalabile e semiautomatica composta da un controller centrale che può essere associato a un singolo modulo della stampante fino a 24 moduli, rendendolo un’opzione flessibile che consente di espandere il sistema seguendo la crescita dell’azienda.

04 Post-elaborazione

La funzione di impilamento ad alta densità di Figure 4 porta le efficienze di scala alla post-elaborazione e alla costruzione di parti, consentendo a Decathlon di trattare un lotto di parti come una singola parte. Ciò significa che il tempo necessario per Decathlon per pulire, polimerizzare e rimuovere i supporti da una singola parte rimane lo stesso, anche per un lotto di 100 parti. Per l’applicazione del vetro di sicurezza di Decathlon, sono necessari sei minuti per pulire tutte le 100 parti, 90 minuti a mani libere per polimerizzarle e 10 minuti per rimuovere i supporti dall’intero lotto.