Sfida

Progettazione e consegna di dispositivi acustici personalizzati a costi contenuti e velocità impareggiabile.

Soluzione

Un flusso di lavoro digitale che utilizza materiali e stampanti 3D Figure 4® Standalone di 3D Systems.

Risultati

- Dal progetto al prodotto finale in soli 3 o 4 giorni;

- Revisione immediata dei progetti;

- Produzione di parti in piccoli lotti a costi contenuti;

- Miglioramento della reputazione del marchio per prodotti di alta qualità con consegna rapida.

L’azienda di produzione digitale Advanced Communication Solutions (ACS) Custom, con sede nel Regno Unito, è specializzata in protezioni acustiche personalizzate in silicone morbido e auricolari IEM. Per rispondere alle esigenze dei clienti in termini di miglioramenti audio, protezione dell’udito e comunicazione, ACS Custom ha adottato un flusso di lavoro digitale al 100% che consente di fornire agli utenti articoli su misura in tempi rapidi.

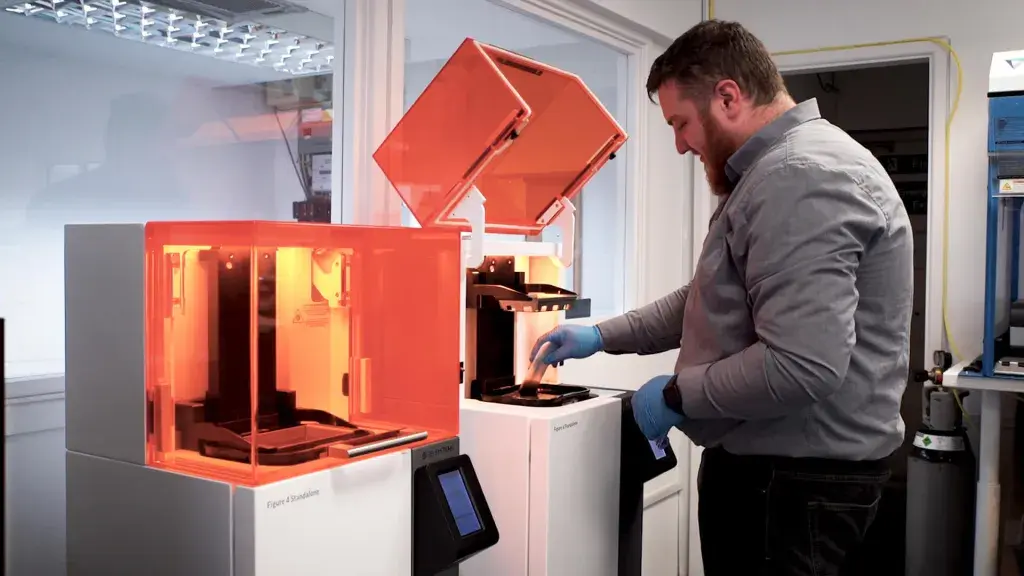

Il flusso di lavoro digitale di ACS Custom comporta le attività di digitalizzazione, progettazione e produzione additiva. Grazie all’uso delle stampanti 3D Figure 4® Standalone di 3D Systems e dei materiali Figure 4 ad alte prestazioni, tra cui Figure 4® PRO-BLK 10 e Figure 4® EGGSHELL-AMB 10, ACS Custom è in grado di realizzare prodotti personalizzati accurati a velocità impareggiabili. Pertanto, quando è stata contattata da un team di Formula 1 locale che intendeva migliorare la vestibilità e l’efficacia delle proprie cuffie, ACS Custom era in condizione di promettere senza esitazione e di fornire una soluzione personalizzata, di alta qualità, stampata interamente in 3D nell’arco di pochi giorni, incluse le revisioni del progetto da parte del cliente.

Un flusso di lavoro ideale per prodotti personalizzati

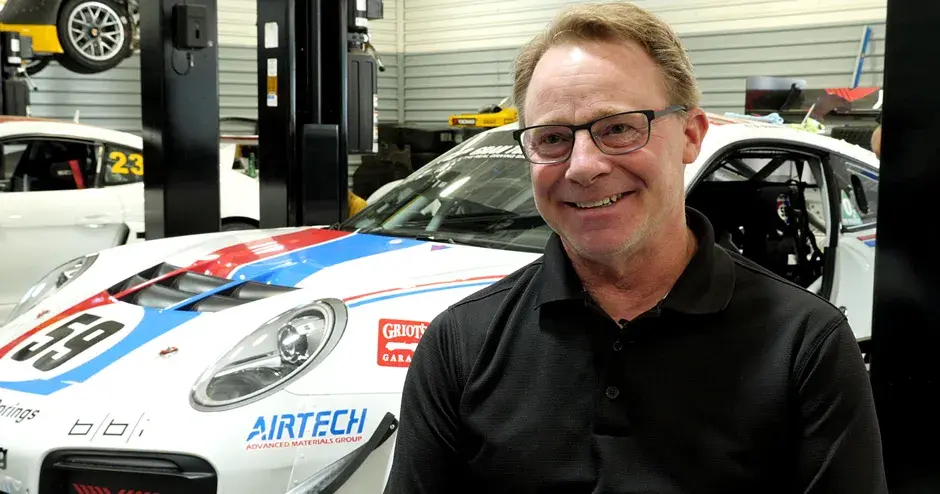

ACS Custom è specializzata nella creazione di prodotti volti a risolvere i problemi dei clienti. Il fondatore e amministratore delegato Andy Shiach afferma che il flusso di lavoro digitale è perfetto per la sua attività: “Quando decidiamo di realizzare un determinato prodotto, siamo in grado di progettarlo e stamparlo nell’arco di pochi giorni. Quindi, se ci rendiamo conto che è necessario rivedere il progetto, possiamo farlo subito”.

Questo approccio produttivo e questa reattività sono possibili solo grazie alla produzione additiva. “Se dovessimo realizzare stampi e utilizzare lo stampaggio a iniezione per i nostri prodotti, il tempo e i costi sarebbero proibitivi”, aggiunge Shiach. Al contrario, il flusso di lavoro digitale supportato da Figure 4 Standalone consente all’azienda di passare dal progetto al prodotto finale in soli tre o quattro giorni.

“Grazie al flusso di lavoro digitale, siamo in grado di soddisfare velocemente e in modo accurato i desideri e le esigenze dei nostri clienti”, spiega Shiach. Per esempio, ACS Custom ha sviluppato diversi prodotti creativi per un team di Formula 1 britannico che intendeva realizzare un sistema di comunicazioni di altissimo livello. Ogni elemento, sviluppato e prodotto nell’arco di una settimana, risponde alle esigenze del personale a cui è destinato, dai meccanici dei box che indossano il casco ai responsabili dell’accoglienza che fanno da guida agli ospiti importanti. Tuttavia l’utilità dei prodotti di ACS Custom va ben oltre il circuito da corsa: “I nostri prodotti offrono una soluzione per qualsiasi ambiente rumoroso”, dichiara Shiach. “Molti dei nostri prodotti non esistono ancora. È davvero entusiasmante avere questa tecnologia a portata di mano per poter soddisfare le esigenze dei clienti”.

Prototipazione e produzione a velocità impareggiabili

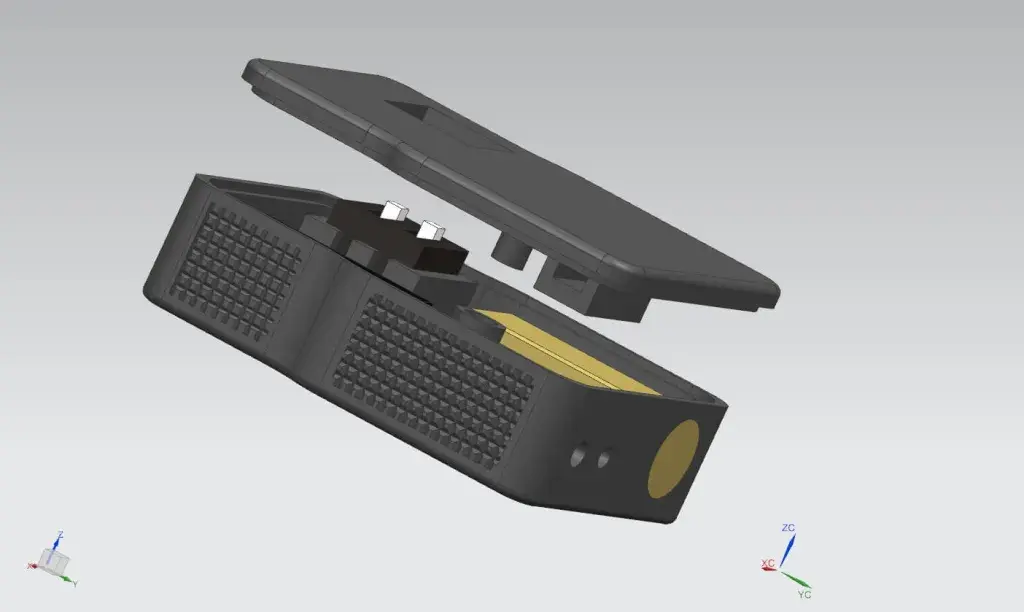

ACS Custom utilizza il flusso di lavoro digitale sia per i prototipi che per le parti di produzione. L’azienda esplora incessantemente nuove applicazioni per le sue stampanti Figure 4 Standalone e ha riscosso successo con diversi alloggiamenti per schede PC e auricolari, jack e adattatori per cuffie. I componenti stampati che ACS Custom è in grado di ottenere dimostrano l’ampia portata delle funzionalità di questa tecnologia di produzione, con spessori di parete compresi fra 0,3 millimetri e 1 millimetro, superfici uniformi, superfici zigrinate e persino filettatura fine funzionale. “Utilizziamo le stampanti quasi ininterrottamente e i componenti sono eccezionali”, afferma Shiach. “La qualità, la ripetibilità, i materiali... tutto è eccezionale”.

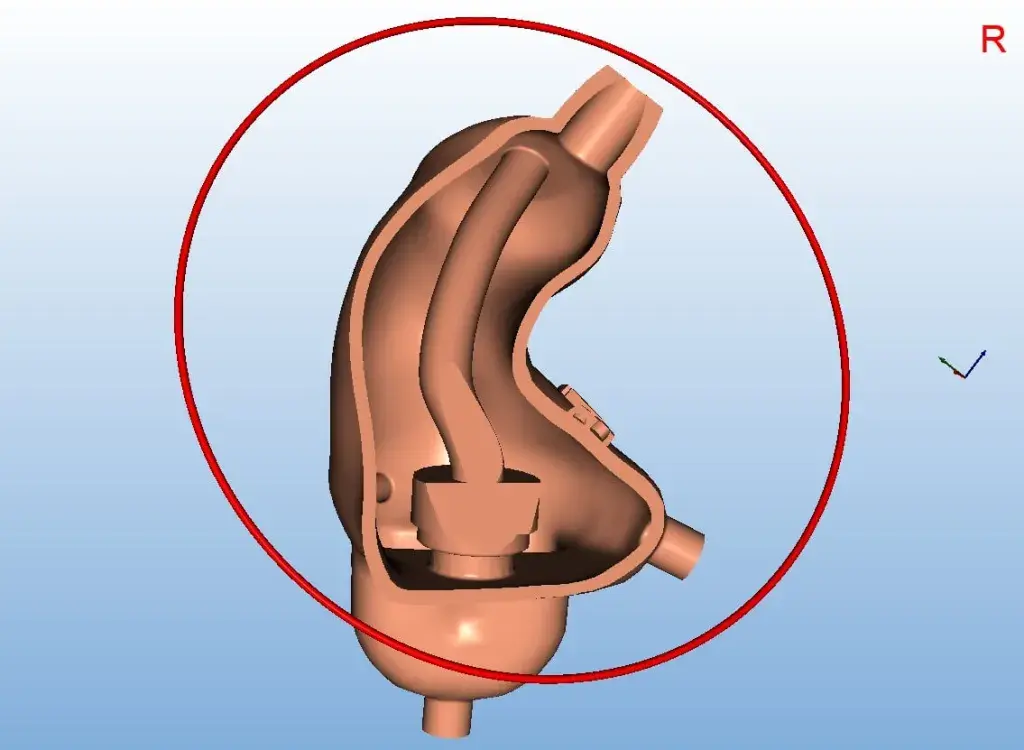

Oltre che per le applicazioni di produzione diretta, ACS Custom utilizza le stampanti 3D per la fusione in conchiglia. Questa tecnica sfrutta la possibilità di stampare pareti ultra sottili con Figure 4, per creare stampi per l’iniezione di silicone con il materiale Figure 4 EGGSHELL-AMB 10. In seguito all’iniezione, lo stampo 3D può essere rotto e staccato facilmente; ne risulta una parte in silicone che ACS Custom sottopone quindi a post-elaborazione, revisione e finitura.

Dan Bennett, direttore tecnico di ACS Custom, afferma che, oltre all’efficienza del flusso di lavoro digitale, la tecnologia permette all’azienda di gestire progetti più vasti e più complessi di quanto non facesse prima: “Ora siamo in grado di stampare le geometrie all’interno degli stampi in silicone, mentre prima dovevamo estrarre tutto a mano. Inoltre, grazie alla precisione dimensionale offerta dalla stampante Figure 4, non occorre eseguire numerose iterazioni o prevedere delle tolleranze nelle parti”.

La velocità e la precisione favoriscono l’innovazione

La stampante Figure 4 Standalone di 3D Systems utilizza una membrana senza contatto che costruisce le parti proiettando gli strati di progetti completi. Oltre ad offrire una qualità superficiale eccezionale, questo processo riduce sensibilmente il tempo totale di stampa consentendo di ottenere le parti molto più velocemente. “La velocità è uno dei vantaggi principali di queste stampanti”, dichiara Bennett. “Ci permette di eseguire anche cinque o sei revisioni al giorno, se occorre, anziché dover aspettare ore per un singolo processo di stampa, come invece avviene con altri sistemi”.

La precisione di Figure 4, unita alle proprietà dei materiali di 3D Systems, consente ad ACS Custom di passare alla produzione delle parti finali utilizzando lo stesso sistema già predisposto per la prototipazione. Per le parti finali di colore nero, ACS Custom utilizza Figure 4 PRO-BLK 10, un materiale ad alte prestazioni di precisione elevata, caratterizzato da stabilità ambientale a lungo termine e comportamento simile alla termoplastica. Le stampanti 3D per plastica di 3D Systems sono corredate del software 3D Sprint® e offrono una soluzione completa per la produzione additiva. 3D Sprint è un software di produzione additiva tutto in uno che consente di ottimizzare, preparare e stampare i file con una serie di funzioni avanzate per la progettazione, la correzione dei file, l’analisi e molto altro.

“3D Sprint è molto intuitivo in termini di layout e le funzioni riguardanti i supporti sono davvero valide”, dichiara Bennett. “Quando la qualità della superficie esterna è importante, possiamo ridurre la dimensione dei punti di contatto e posizionare i supporti in modo estremamente preciso”.

Il processo digitale allunga la vita del prodotto e favorisce l’innovazione

Grazie all’utilizzo di un flusso di lavoro digitale, ACS Custom e i suoi clienti hanno la certezza che eventuali prodotti persi o danneggiati possono essere sostituiti in base alle esatte specifiche originali in qualsiasi momento. Si tratta di un vantaggio notevole rispetto ai metodi di produzione personalizzata tradizionali, come ad esempio le tecniche manuali. “ACS Custom offre un prodotto realizzato su misura che garantisce comfort, vestibilità e protezione acustica eccellenti con un file riproducibile alla perfezione”, riferisce Shiach. “Se l’articolo venisse realizzato a mano e il cliente un giorno avesse bisogno di una sostituzione, il prodotto sostitutivo non sarebbe mai identico a quello originale. Con la stampa 3D siamo in grado di ricreare esattamente lo stesso articolo”.

Bennet spiega che, oltre a essere vantaggioso per i clienti di ACS Custom, il flusso di lavoro digitale è determinante per il successo aziendale: “Grazie alla tecnologia 3D che utilizziamo, siamo all’avanguardia nel settore. Ci consente di battere la concorrenza attraverso l’innovazione e la creazione di nuovi prodotti”.

Per maggiori informazioni sulla piattaforma Figure 4 e sulla gamma di materiali disponibili, scarica la Guida ai materiali Figure 4.