Scienza dei razzi

Metal Technology (MTI), con sede in Oregon, vanta oltre 40 anni di esperienza nella produzione in metallo e si è guadagnata una reputazione di prim’ordine tra i suoi clienti grazie all’ampio ventaglio di competenze e ai risultati di alta qualità. MTI serve numerosi clienti nei settori aerospaziale, difesa, nucleare e applicazioni mediche con cicli di produzione sia di piccoli volumi che di volumi elevati, affidandosi a metodologie proprietarie di imbutitura, tornitura, forgiatura, lavorazioni CNC e produzione additiva.

Oltre a una lista clienti in cui non manca la NASA, ciò che veramente contraddistingue MTI è la capacità di gestire progetti estremamente complessi e di soddisfare i rigorosi requisiti legati all’impiego di materiali specializzati, quali superleghe a base di nichel, tantalio e titanio.

Produzione additiva: un mondo di nuove possibilità

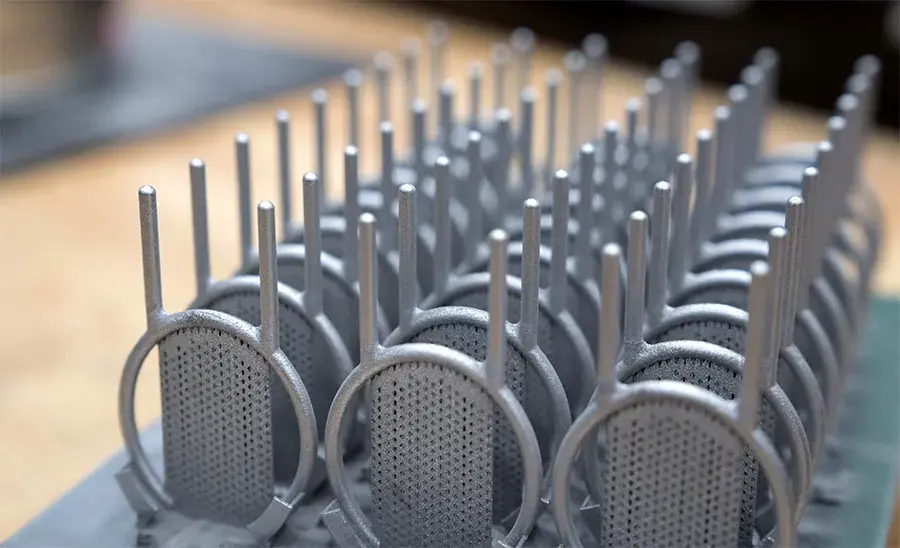

MTI ha incentrato sulla produzione additiva gli sforzi volti a rivoluzionare il modo in cui vengono realizzate le parti in metallo. In breve tempo, il lavoro dell’azienda ha ricevuto il riconoscimento della Pacific Northwest Defense Coalition, che ha designato Metal Technology come uno dei vincitori degli Innovation Award 2016 per lo sviluppo di tecniche di produzione additiva destinate ai componenti in metallo refrattario per i sistemi di propulsione per i missili della Marina militare statunitense.

“Lavoriamo a stretto contatto con i nostri clienti per comprendere a fondo le loro sfide, individuare soluzioni per i requisiti complessi e costruire componenti volti a soddisfare esigenze specifiche”, spiega Jason Stitzel, direttore del reparto Ingegneria di Metal Technology. “Consideriamo la produzione additiva, nella fattispecie la stampa diretta in metallo (DMP), come una soluzione strategica che ci offre l’opportunità unica di sviluppare parti con funzionalità aggiuntive insieme ai nostri clienti”.

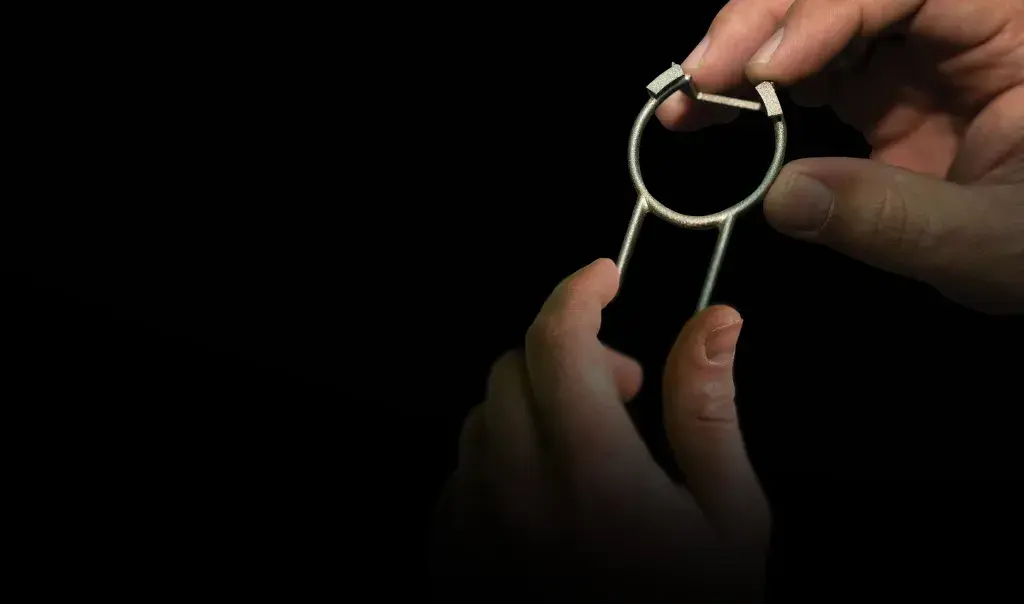

Un caso recente che evidenzia i vantaggi della produzione additiva di parti in metallo riguarda un componente di una valvola caratterizzato da diversi passaggi interni complessi. Tradizionalmente, la valvola verrebbe prodotta in diversi pezzi, successivamente uniti tramite saldatura o brasatura. Utilizzando la stampa 3D, MTI ha lavorato con il team del cliente per sviluppare un progetto equivalente in un unico pezzo. Oltre al risparmio di tempo e manodopera associati all’assemblaggio, la costruzione a pezzo unico consente a MTI di fornire un prodotto di qualità migliore che richiede meno manutenzione e offre una vita utile più lunga, riferisce Stitzel.

Oltre a un risparmio sui costi e alla possibilità di gestire geometrie complesse, la produzione additiva facilita costruzioni innovative con materiali chiave. “Molti dei nostri progetti richiedono l’uso di materiali come le superleghe a base di nichel e il tantalio. Abbiamo ritenuto che le tecnologie additive ci avrebbero consentito di offrire ai clienti soluzioni migliori per affrontare le sfide particolari derivanti dall’utilizzo di questi materiali e dalle temperature estreme a cui sono sottoposti”.

Partner strategico

MTI intendeva collaborare con un’azienda che non solo fosse in grado di fornire una stampante eccellente subito, ma che le consentisse anche di rimanere all’avanguardia nella tecnologia in futuro.

“Un fattore molto importante nella scelta di 3D Systems era la possibilità di controllare meglio l’intero processo”, ha sottolineato Stitzel. “Vogliamo avere la possibilità di crescere sfruttando quello che è attualmente disponibile e 3D Systems ci permette di farlo meglio di altri fornitori. Inoltre, 3D Systems svolge un immenso lavoro di ricerca e sviluppo per i suoi prodotti”.

Attualmente, MTI possiede due stampanti 3D: ProX® DMP 320 e ProX DMP 200 di 3D Systems. “La serie ProX DMP ci consente di produrre parti per uso finale più velocemente e in modo più economico rispetto al passato, in alcuni casi a una velocità decuplicata; inoltre tali parti possono essere utilizzate in alcuni degli ambienti più esigenti che si possa immaginare”, ha dichiarato Gary Cosmer, CEO di Metal Technology. “La stampa della parte ci permette di integrare dettagli e parametri di progettazione non possibili con i metodi tradizionali”.

3DXpert per l’efficienza del flusso di lavoro e l’ottimizzazione della stampa

Sempre proiettata verso nuovi traguardi, MTI ha adottato con entusiasmo il software 3DXpert™, la prima soluzione completa del settore per la produzione additiva in metallo.

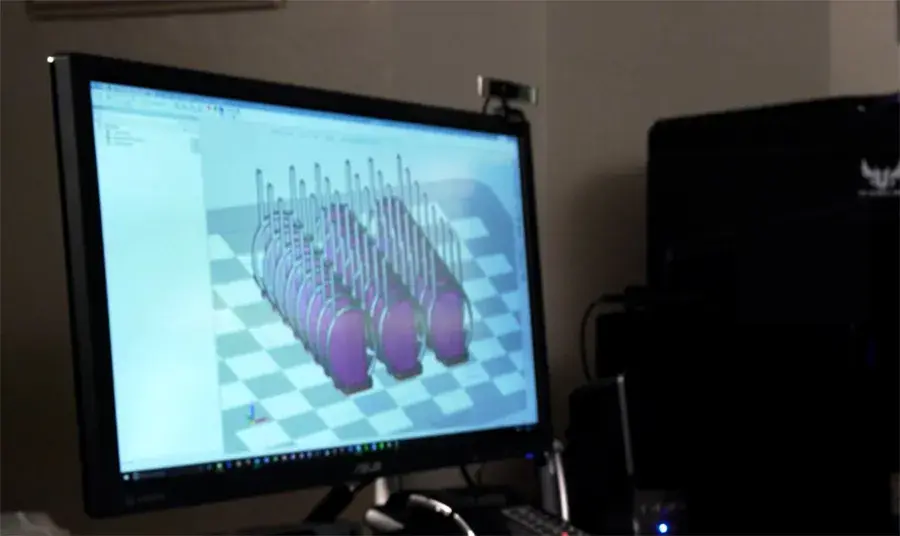

“Siamo passati dall’utilizzare almeno tre diversi sistemi software per ottenere il prodotto finale a un solo sistema software”, ha dichiarato Stitzel. “3DXpert ci offre tutti gli strumenti di cui abbiamo bisogno per produrre le geometrie e i file che le nostre stampanti 3D sono in grado di capire e utilizzare in produzione in un unico pacchetto”. Elimina la necessità di eseguire la conversione da modello solido a file STL, un processo che per sua natura introduce problemi ed errori. Invece possiamo inserire il modello CAD nativo direttamente in 3DXpert, eventualmente modificarlo con gli strumenti CAD e applicare le strutture di supporto”.

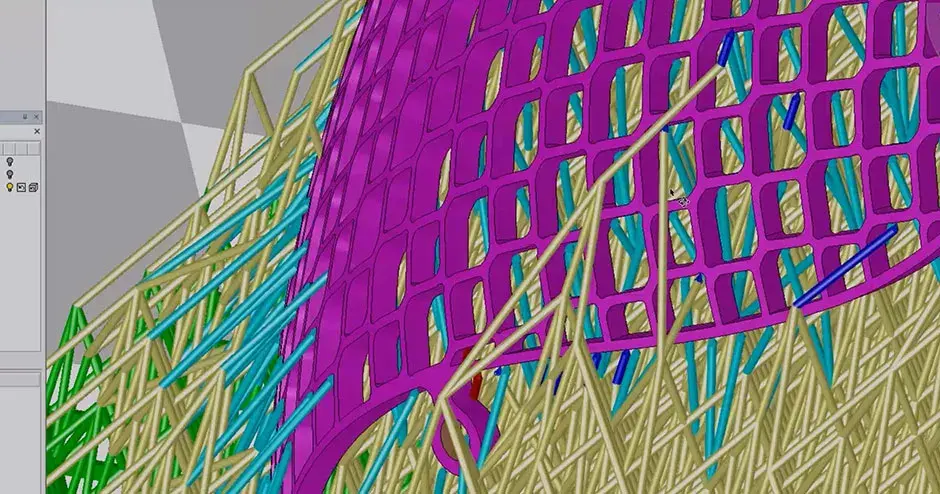

Oltre all’efficienza guadagnata con un singolo pacchetto software, la funzionalità 3D Zoning di 3DXpert in attesa di brevetto ha consentito a MTI di aumentare la produttività del 40%. “Possiamo usare le funzionalità di zonizzazione di 3DXpert per definire facilmente diverse strategie di stampa per aree differenti”, spiega Stitzel. “Possiamo costruire un guscio molto sottile che presenta uno strato fine di 30 micron per ottenere una finitura superficiale eccellente; quindi possiamo costruire il resto della parte, che non richiede lo stesso livello di finitura, con strati di 60 micron o 90 micron e ottenere proprietà meccaniche quasi identiche. Questo risultato sarebbe raggiungibile anche con altri software, ma richiederebbe molto impegno. Invece con 3DXpert è possibile ottenerlo in modo facile e veloce. 3DXpert ci consente inoltre di analizzare e pianificare meglio la parte, in modo da utilizzare meno supporti e meno materiale per ridurre ulteriormente i costi e i tempi”.

Eliminazione dei colli di bottiglia causati dalla preparazione dei file di stampa

Mantenere le stampanti 3D in funzione è fondamentale per MTI. “Quando la nostra macchina rimane inattiva in attesa di un file di costruzione da eseguire, perdiamo denaro”, ha riferito Stitzel. “3DXpert ci consente di lavorare molto più velocemente, aspetto importante sia per noi che per i nostri clienti”.

3DXpert può ridurre il tempo di elaborazione dei file del 75%, cosa che ha fatto davvero la differenza in MTI. “Prima di adottare 3DXpert, la creazione di una parte complicata tramite sezionamento richiedeva quasi 20 ore per l’elaborazione, il sezionamento, l’esecuzione parametrica e la generazione di un file di costruzione. Con 3DXpert, abbiamo potuto realizzare la stessa costruzione in appena quattro ore. Ora possiamo ricevere il progetto il venerdì e avviare l’elaborazione nel corso del weekend, piuttosto che rimandarlo alla settimana seguente. Con il flusso di lavoro precedente non sarebbe stato possibile”.

Rimozione degli ostacoli associati alle modifiche del progetto

Quando la parte prodotta è di importanza fondamentale e il materiale necessario è molto costoso, è preferibile ottenere il risultato auspicato al primo tentativo. “Spesso si notano imperfezioni in una determinata fase del processo e si vorrebbe modificare un dettaglio nel progetto per migliorare la parte o per produrla in modo più rapido ed economico. In passato, qualsiasi modifica del modello significava ricominciare tutto da capo. 3DXpert è molto più tollerante alle modifiche apportate al progetto e all’orientamento. A volte è necessario apportare variazioni, ma questo non comporta la perdita di tutto il lavoro già svolto. Si tratta di un vantaggio che ci fa privilegiare 3DXpert, poiché ci permette di rivedere e migliorare la parte senza incorrere in ritardi significativi né superare i costi preventivati per il progetto”, ha spiegato Stitzel.

All’altezza della sfida

“Siamo orgogliosi di servire una clientela molto particolare ed esigente, con requisiti estremamente impegnativi”, ha riferito Cosmer. “Grazie alla produzione additiva siamo in grado di produrre qualsiasi geometria immaginabile e questo ci consente di fornire ai clienti soluzioni a cui non potevano avere accesso in passato”.

“Le stampanti e il software 3DXpert di 3D Systems contribuiscono largamente al nostro successo, poiché ci danno la possibilità di produrre più velocemente parti migliori, che funzionano al primo tentativo”, ha precisato Stitzel. “Guardando al futuro, sappiamo di poter contare su 3D Systems per ulteriori soluzioni di produzione complete, ad esempio per le attività di controllo e post-stampa”.