Migliorare la progettazione di una parte all’interno di un sistema esistente non è un’operazione banale. Dalla modifica più semplice a quella più complessa, solitamente è necessario eseguire una serie di iterazioni per verificare la progettazione durante la creazione di prototipi e successivamente implementarla nella produzione. Philmac, leader globale nella progettazione e nella produzione di raccordi e valvole per il trasferimento, il controllo e la gestione dell’acqua, ha recentemente affrontato questa sfida durante il collaudo di una nuova valvola.

Philmac, che utilizzava già la stampa 3D per la creazione di prototipi allo scopo di accelerare il ciclo di progettazione, ha adottato questa tecnologia anche per le attrezzature di prototipazione, per poter gestire geometrie più complesse. In collaborazione con gli esperti del servizio Produzione su richiesta di 3D Systems in Australia, Philmac ha sperimentato con successo questa nuova metodologia ottenendo i risultati auspicati.

Il servizio Produzione su richiesta di 3D Systems fornisce le tecnologie, i materiali e le competenze necessari per supportare l’intero ciclo di sviluppo del prodotto, dalla rapida creazione di prototipi avanzati fino ai modelli espositivi e alla produzione di piccoli lotti.

Rapida convalida della progettazione

Durante il collaudo di una nuova valvola progettata da Philmac è stata identificata l’opportunità di migliorarne il funzionamento in acqua limosa. Il progetto della valvola, comprendente corpo, pistone, tappo e molla, è stato rivisto di conseguenza e un prototipo è stato stampato in 3D per il collaudo. Dopo aver perfezionato il progetto sulla base dei risultati delle prove eseguite sul prototipo, quest’ultimo è stato nuovamente stampato per un ulteriore ciclo di prova ed è stato quindi convalidato.

La produzione del progetto modificato comportava l’adattamento degli utensili per due componenti, prima di poter realizzare i campioni. Mentre per uno degli utensili era sufficiente adattare l’anima, la modifica del secondo era molto più complessa e non poteva essere eseguita facilmente con le apparecchiature esistenti. Philmac aveva a disposizione diverse opzioni per produrre i componenti e ha dovuto decidere quale strada percorrere. Avrebbe potuto utilizzare attrezzature per prototipi in alluminio, lavorare le parti direttamente dalle aste in acetale o cogliere l’opportunità di provare un utensile stampato in 3D. Dopo aver analizzato i tempi e i costi, Philmac ha optato per la stampa 3D.

Il partner giusto per la soluzione giusta

Dopo aver contattato la sede australiana locale di 3D Systems, Philmac e 3D Systems si sono incontrate per esaminare le soluzioni disponibili. Sebbene si trattasse di un progetto inedito e unico nel suo genere, l’analisi del progetto iniziale ha convinto entrambe le aziende di essere in presenza del partner giusto.

Seguendo le linee guida per la progettazione di utensili stampati in 3D fornite da una consociata estera del gruppo Aliaxis, Philmac ha avviato la ricerca delle proprietà del materiale richieste per eseguire le prove prestazionali. Parallelamente, 3D Systems ha prodotto una serie di lastre di materiale per la valutazione e ha fornito al team di Philmac informazioni tecniche utili per supportare la ricerca.

Test delle proprietà del materiale

Philmac ha eseguito test comparativi sulle lastre di materiale per determinare l’idoneità dei diversi materiali. Le lastre sono state riscaldate per analizzare il comportamento del materiale a temperature elevate, con la conseguente esclusione di alcuni materiali. Dopo le prove di resistenza alle alte temperature, Philmac ha misurato le prestazioni in termini di resistenza alla pressione.

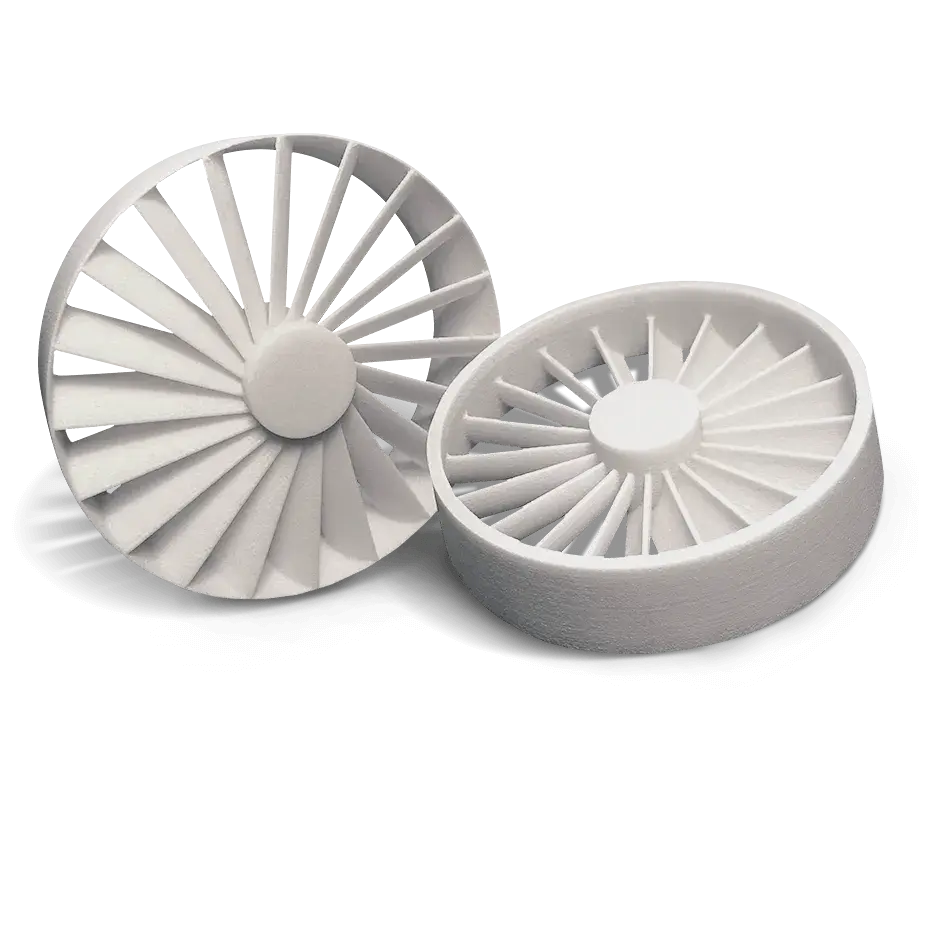

Le quattro lastre rimanenti sono state sottoposte a carichi di compressione di 85 kN e 100 kN. Dai risultati delle prove di resistenza alla pressione sono emersi due finalisti. Per determinare il materiale definitivo, Philmac ha ripetuto la prova di resistenza al calore, riscaldando ogni materiale fino a 180 ˚C, poiché il materiale scelto avrebbe dovuto sopportare la temperatura di fusione dell’acetale pari a 220 ˚C. I risultati delle prove condotte da Philmac hanno portato alla scelta di DuraForm® HST, un materiale SLS fibrorinforzato resistente alle alte temperature, in grado di conservare sia la forma che i dettagli incisi.

Durante la valutazione finale, Philmac ha confrontato le proprietà di DuraForm HST con quelle di altri materiali per la stampa 3D già identificati in precedenti ricerche sugli utensili per produzione stampati in 3D. 3D Systems ha fornito lastre aggiuntive in DuraForm HST per consentire a Philmac di valutare l’idoneità del materiale alla lavorazione a macchina e alla lucidatura. Philmac è rimasta molto soddisfatta, in modo particolare dei risultati riguardanti la lavorazione a macchina.

Parti di prova completamente finite su richiesta

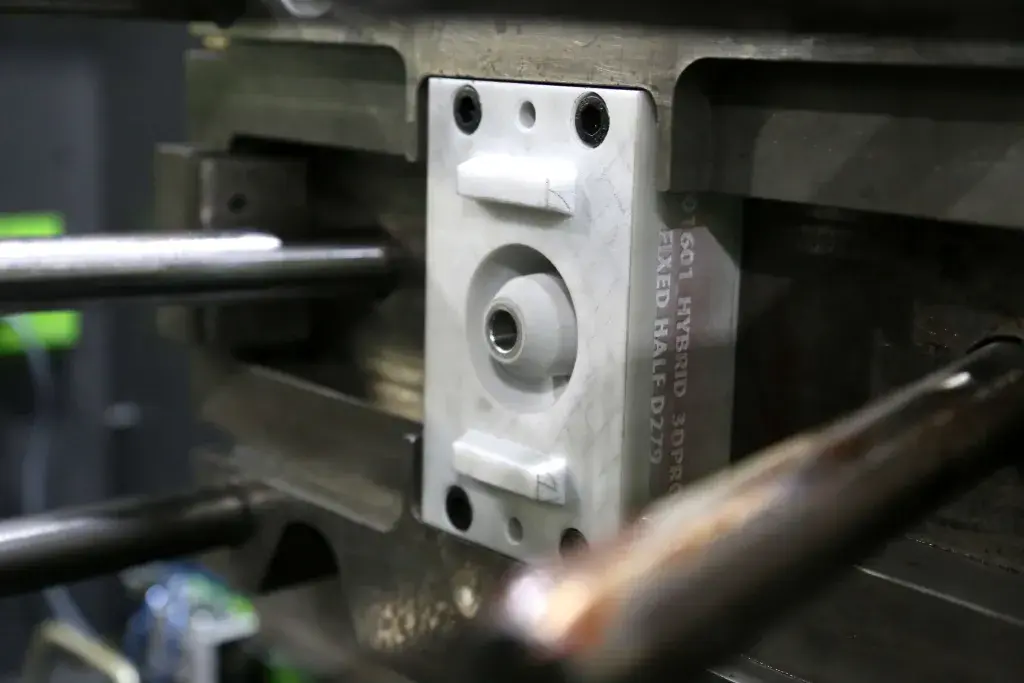

Molte delle attrezzature per lo stampaggio a iniezione di Philmac appartengono alla stessa famiglia e utilizzano anime e cavità intercambiabili. Per testare gli utensili stampati in 3D, Philmac ha optato per un utensile esistente, adatto alle cavità stampate in 3D, in base alle dimensioni degli inserti. Per il montaggio, il team addetto alle prove ha progettato un manicotto di estrazione e inserti per ugelli in acciaio da incorporare nell’utensile esistente.

Dopo aver finalizzato il progetto e aver scelto il materiale, Philmac ha ordinato la cavità presso il servizio Produzione su richiesta di 3D Systems e ha ricevuto le parti finite nell’arco della settimana.

Successivamente, gli inserti sono stati lavorati e adattati a estrattore, ugelli e iniettore, nonché ridimensionati per poter essere incorporati nell’utensile.

Giorno di prova e risultati

Per la prova iniziale, Philmac ha caricato l’utensile nella macchina di stampaggio a iniezione per verificare il funzionamento dell’estrattore. Circuiti di raffreddamento sono stati incorporati negli inserti, mentre l’aria è stata collegata all’utensile per il raffreddamento, con l’aria diretta manualmente sulle superfici degli inserti tra un’iniezione e l’altra.

Durante le prove condotte da Philmac, per precauzione il team ha dapprima eseguito il distacco dello stampo per facilitare la rimozione della parte. Philmac ha avviato il processo di stampaggio con il 75% del peso calcolato e una pressione ridotta per la prima iniezione, quindi ha aumentato l’iniezione e la pressione fino a ottenere una parte completa. In ogni fase, il team di Philmac ha controllato i blocchi stampati in 3D con un termometro a infrarossi per accertare il raggiungimento delle temperature desiderate sulla superficie e a destinazione, prima di avviare il ciclo successivo.

Nella fase seguente, Philmac ha aumentato la pressione di mantenimento per creare una parte compattata. Per evitare l’adesione del materiale alla nervatura sottile presente sull’anima dell’utensile, il team di Philmac ha nuovamente eseguito il distacco dello stampo e ha lucidato manualmente la nervatura con carta vetrata tra un’iniezione e l’altra, per ottenere una superficie liscia. Le impostazioni sono state quindi regolate fino a ottenere un peso stabile della parte. Secondo il team di Philmac dedito alla creazione di attrezzature, l’utensile stampato in 3D ha dato ottimi risultati e dovrebbe consentire di produrre 50 parti aggiuntive senza problemi.

Gli esperti di 3D Systems e i servizi di produzione su richiesta possono aiutarti a realizzare con successo il tuo prossimo progetto? Se hai bisogno della stampa rapida di parti in 3D, di prototipazione avanzata con servizi di assemblaggio e finitura o di produzione di piccoli lotti, inclusi i processi CNC, fusione di poliuretano e stampaggio a iniezione, i servizi di produzione su richiesta di 3D Systems possono aiutarti.

Contatta 3D Systems per maggiori informazioni sulla gamma completa di servizi di produzione su richiesta.