La Formula Uno è uno sport di resistenza tecnica caratterizzato da un’incessante innovazione. I team lavorano senza sosta per eguagliare e superare prestazioni massime in costante evoluzione, e l’Alpine F1 Team (ex team Renault Sport Formula 1)non è di certo da meno. La divisione di Ricerca e Sviluppo del team non si ferma mai e i partner tecnici contribuiscono in modo fondamentale al raggiungimento degli obiettivi.

“Gara dopo gara, dopo aver superato una dura selezione nei laboratori di R&S e di simulazione, nascono nuovi componenti realizzati con compositi complessi e leghe aerospaziali”, spiega Nick Chester, Direttore tecnico dell’Alpine F1 Team. “Al termine di una stagione di gare, ci aspettiamo che la nostra auto da corsa sia più veloce di almeno un secondo per ogni giro rispetto all’inizio, e i nostri partner tecnici devono superare la stessa spietata selezione. Non siamo interessati a relazioni che non siano in grado di supportarci nella nostra ricerca di prestazioni migliori”.

Ed è proprio questa necessità di continuare a innovare e di collaborare in modo attivo con i partner il motivo che ha spinto l’Alpine F1 Team a scegliere 3D Systems e la sua gamma di competenze e tecnologie di stampa 3D.

Una partnership di R&S

Con sede a Enstone, nel Regno Unito, l’Alpine F1 Team utilizza le tecnologie di 3D Systems nelle sue attività principali sin dal 1998. Tra i primi utilizzatori della stampa 3D per la prototipazione, il team automobilistico ha seguito l’intera evoluzione della tecnologia. Le prime applicazioni includevano verifiche progettuali di adattamento e funzionalità, nonché maschere e fissaggi per un montaggio accurato. Man mano che la partnership tra le due aziende cresceva, gli ingegneri applicativi di 3D Systems hanno aiutato l’Alpine F1 Team a comprendere e cogliere le opportunità, i materiali e le metodologie a loro disposizione. La capacità del team di soddisfare i severi requisiti della sua galleria del vento testimonia l’impatto positivo della partnership con 3D Systems, nonché le innovazioni introdotte nel campo delle parti per auto mediante la stampa 3D per la fusione a cera persa e varie applicazioni nella stampa diretta in metallo (DMP, Direct Metal Printing).

"Il supporto che il team ha ricevuto da 3D Systems si è evoluto durante il nostro percorso", afferma Chester. "Guardandoci indietro, abbiamo notato che, man mano che le proprietà dei materiali miglioravano, il team era sempre pronto ad ampliare l'utilizzo di materiali "rapidi" a più applicazioni tecniche. Il numero di componenti per auto prodotti con la produzione additiva cresce ogni anno, con notevoli vantaggi per il team in termini di versatilità del design e di riduzione dei tempi e dei costi di produzione."

La flotta delle macchine di 3D Systems attualmente in uso presso l’Alpine F1 Team include sei stampanti per stereolitografia (SLA) e tre macchine SLS (Sinterizzazione laser selettiva). I materiali spaziano dalla gamma Accura® per la costruzione di maschere e fissaggi, banchi di flussaggio, modelli di microfusione e parti per prove nella galleria del vento, fino a DuraForm® PA e DuraForm GF per parti utilizzate sulla stessa auto, come scatole elettriche e condotti di raffreddamento. Dalla ricerca del miglior materiale da utilizzare fino al lavoro progettuale per una maggiore efficienza, la collaborazione tra l’Alpine F1 Team e 3D Systems consente di migliorare le prestazioni sia in pista che fuori.

Una vettura da gara che si evolve giorno dopo giorno

Ogni anno, l’Alpine F1 Team progetta e costruisce una nuova vettura in risposta ai cambiamenti delle regole e al ciclo naturale di ricerca e sviluppo volto a migliorare le prestazioni dell’auto. Un chiaro esempio delle sfide comportate dalle modifiche ai regolamenti della Formula Uno è la stagione 2017, i cui aggiornamenti includevano pneumatici più grandi e pesanti, un’ala anteriore più larga, un’ala posteriore più bassa e più larga e un diffusore più alto; con la conseguente impossibilità di riutilizzare i componenti del 2016. Quando la stagione delle corse inizia, la pressione non fa altro che aumentare e a volte si ha a disposizione una sola settimana tra una gara e l’altra per apportare modifiche tecniche. Passando dai circuiti appositamente costruiti alle piste tortuose e accidentate dei circuiti cittadini, ogni gara mette i tecnici davanti a una sfida diversa in base all’architettura, al clima e al tipo di asfalto.

Il team si prepara senza sosta per affrontare le sfide uniche di ogni circuito e utilizza il poco tempo a disposizione tra una gara e l’altra per raccogliere i frutti della ricerca su auto e attrezzature. Non è difficile immaginare come la velocità e la precisione della stampa 3D possano aggiungere valore a questa corsa allo sviluppo. “La vettura si evolve quotidianamente durante la stagione delle corse”, afferma Patrick Warner, Responsabile produzione digitale avanzata dell’Alpine F1 Team. “Richiediamo nuovi componenti a ogni gara e i vantaggi offerti dalla produzione additiva diventano sempre più determinanti”.

Convalida rapida del design

Fin dall’inizio, la stampa 3D per la prototipazione rapida si è rivelata una funzionalità utile in uno sport in cui i componenti interni delle vetture sono concentrati l’uno accanto all’altro in uno spazio limitato e vincolato da pannelli di rivestimento aerodinamici.Gli esperti di aerodinamica dell’Alpine F1 Team hanno intravisto subito il potenziale della tecnologia di stampa 3D per i test di adattamento e funzionalità, data la complessità dei componenti che le macchine di 3D Systems erano in grado di produrre. Con questa consapevolezza, l’uso della tecnologia 3D ha cominciato a crescere, espandendosi gradualmente dalla prototipazione rapida alla produzione di modelli per le prove nella galleria del vento.

"Nei test in galleria del vento, l'aerodinamica è una scienza empirica", afferma Warner. "Progettiamo e confrontiamo nuove idee e scegliamo le direzioni da seguire. Più idee possiamo confrontare e valutare, maggiori saranno le probabilità di successo in pista." In termini di qualità delle parti, tempi di operatività e resa della macchina, 3D Systems è un vantaggio inestimabile per la produttività della scuderia.

Sviluppare l'aerodinamica mediante la crescita della galleria del vento

Il reparto di aerodinamica dell’Alpine F1 Team è cresciuto in modo significativo negli ultimi anni e ora include 120 collaboratori, tra esperti di aerodinamica, tecnici della galleria del vento e modellisti. Gran parte di questa crescita è stata favorita dal crescente utilizzo delle tecnologie di produzione additiva di 3D Systems, secondo Warner. Egli annovera la possibilità di incorporare complessi canali interni nel design dei modelli per le prove nella galleria del vento tra i vantaggi chiave dell’utilizzo della tecnologia di 3D Systems, considerandola un’opportunità per ottenere più letture della pressione.

"Il modello nella galleria del vento dispone di una complessa rete di sensori di pressione", afferma Warner. "Prima che le tecnologie SLA fossero disponibili, per rilevare la pressione era necessario costruire fori nei componenti in metallo e fibra di carbonio. La possibilità di produrre solidi complessi con complessi canali interni ha rivoluzionato la nostra capacità di posizionare i sensori e di aumentarne il numero. È il sogno dell'ingegnere dell'aerodinamica che si avvera".

Warner prevede che il solo test per la galleria del vento richieda la produzione di 600 parti alla settimana realizzate con la produzione additiva, tutte create da un team ingegneristico di cinque tecnici della divisione Produzione Digitale Avanzata.

“Farlo in maniera tradizionale non è assolutamente immaginabile”, dice Warner. “Avremmo bisogno di un’officina delle dimensioni di una piccola città. 3D Systems ci consente di avere un’officina con un unico ambiente. Hanno le attrezzature e i materiali di cui abbiamo bisogno e l’esperienza messa a disposizione dagli ingegneri applicativi che sono in grado di fornirci immediatamente assistenza”.

Precisione e velocità di produzione per parti di auto

In termini di produttività ed efficienza, la stampa 3D ha notevolmente aumentato la capacità dell’Alpine F1 Team di rispondere alle sfide rappresentate da ambienti di gara in rinnovamento costante. Grazie alle tecnologie SLA e SLS, maschere e dispositivi complessi, banchi di flussaggio e componenti delle auto possono essere costruiti in ore piuttosto che settimane, rendendo le tecnologie 3D ideali per le sfide logistiche della Formula Uno.

Oltre alle enormi quantità di componenti testati mensilmente nella galleria del vento, l’Alpine F1 Team costruisce direttamente una serie di parti delle vetture da corsa. “Le tecnologie di 3D Systems hanno introdotto un nuovo ed efficace processo produttivo che ci consente di ridurre i tempi ciclo e i costi, apportando enormi vantaggi per il team”, afferma Rob White, Chief Operating Officer dell’Alpine F1 Team. “Da un lato, sfruttiamo la possibilità di testare molteplici esemplari e forme della stessa parte nella galleria del vento, dall’altro vediamo crescere ogni anno il numero di componenti sinterizzati installati nell’auto da corsa”.

Grazie alla stampa 3D, il team è riuscito a produrre parti più leggere che aumentano la velocità e l'efficienza del carburante, nonché test di flusso accurati ricchi di informazioni per migliorare le prestazioni del motore e ridurre l'usura. Una volta completato il design, questo viene inviato, insieme alla relativa selezione di materiali, al reparto ADM del team per la produzione. Utilizzando SLA e SLS, i componenti complessi dell'auto possono essere prodotti più velocemente che mai e in alcuni casi la parte è pronta per essere ispezionata prima che il disegno passi attraverso il sistema.

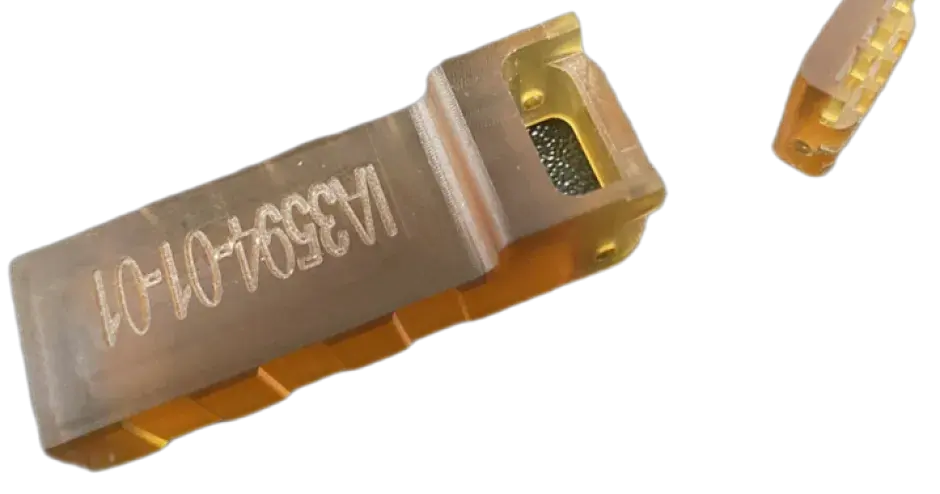

I modelli 3D per la fusione a cera persa che utilizzano SLA si stanno facendo strada anche presso Enstone per applicazioni come componenti del cambio e delle sospensioni, consentendo agli ingegneri del team di essere più creativi nella progettazione delle parti, ora che le restrizioni sulle complessità ammissibili sono state rimosse. Poiché il processo SLA è così accurato, viene risparmiato tempo sia sul fronte della produzione di modelli a monte, sia sulla lavorazione di prove di back-end per il modello di fusione finito.

Nuove strade per lo sviluppo

I vantaggi delle tecnologie, dell’esperienza e dei servizi di 3D Systems si integrano perfettamente con le priorità così critiche dell’Alpine F1 Team, tra cui l’innovazione, la produttività e il miglioramento dell’accuratezza e della precisione. Per Bob Bell, Chief Technology Officer dell’Alpine F1 Team, 3D Systems è più di un fornitore di tecnologia: le due aziende vantano una vera e stretta collaborazione che produce risultati e ha un vasto potenziale futuro.

"La nostra partnership con 3D Systems ci ha reso più produttivi ed efficienti negli ultimi 20 anni o quasi", afferma Bell. "Ha aperto nuove strade di sviluppo e utilizzo che secondo le mie previsioni non faranno altro che crescere in futuro."