Il team di produzione di Airbus Defence and Space, con sede a Portsmouth, Regno Unito, ha sviluppato progetti innovativi per la produzione additiva (PA) di reti per gruppi di interruttori, con la consulenza in materia di PA e l’assistenza alla produzione fornite da 3D Systems. L’hardware passivo a radiofrequenza (RF) è destinato a due veicoli spaziali Eurostar Neo che si uniranno alla flotta già in orbita di Eutelsat, uno dei principali fornitori di servizi di comunicazioni via satellite.

Con riferimento all’annuncio del programma, Gareth Penlington, responsabile carico utile del satellite HOTBIRD presso Airbus, ha affermato:

“Si tratta della prima realizzazione su larga scala di prodotti RF ottenuti mediante la [stampa diretta in metallo]. Grazie a questo risultato raggiungiamo una posizione di leadership nel settore per quanto riguarda l’applicazione della tecnologia alla produzione di componenti a radiofrequenza”.

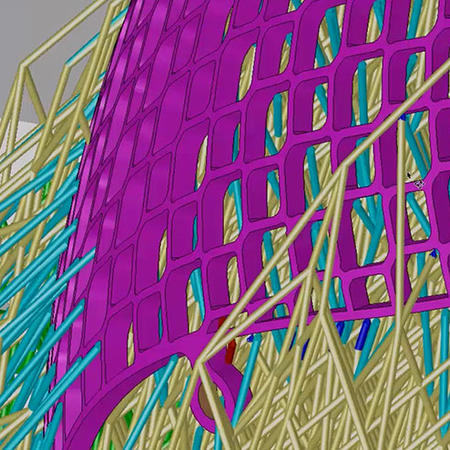

Airbus e 3D Systems collaborano ormai da molti anni. 3D Systems è stata coinvolta fin dall’inizio in questo progetto allo scopo di contribuire allo sviluppo dell’applicazione e alla prototipazione, con un impegno continuo fino alla qualifica e all’industrializzazione. La produzione additiva (PA) è stata scelta per il progetto poiché offre libertà di progettazione, riduzione del peso e ottimizzazione delle prestazioni delle parti. Inoltre Airbus ha conseguito notevoli risparmi in termini di manodopera nella fase di assemblaggio, consentendo ai suoi team di concentrarsi su attività più redditizie. Un altro aspetto che ha fatto optare per la PA è la drastica riduzione del numero di parti necessarie.

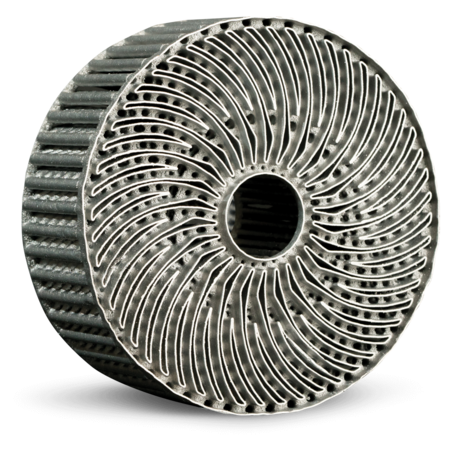

Oltre a soddisfare i requisiti di elevata precisione, le reti per gruppi di interruttori uniscono pareti e sezioni sottili a grandi concentrazioni di massa. Da decenni gli esperti dell’Application Innovation Group (AIG) di 3D Systems forniscono soluzioni di progettazione per la produzione additiva e di post-elaborazione per la stampa diretta in metallo (DMP). In qualità di pioniere del settore della produzione additiva e grazie alla presenza in-house dei propri esperti di applicazioni aerospaziali, il gruppo AIG ha aiutato Airbus a valutare e ad evitare i rischi durante tutte le fasi di progettazione e ingegneria. Per la prima realizzazione su larga scala, 3D Systems ha supportato Airbus nello sviluppo di un flusso di produzione delle parti efficiente e affidabile.

A proposito del motore nascosto del successo, Koen Huybrechts, responsabile sviluppo applicazioni aerospaziali nell’ambito dell’Application Innovation Group di 3D Systems, ha dichiarato:

“Con nostra grande soddisfazione, a ogni nuovo progetto RF Airbus pensa sempre più in grande. La collaborazione tra noi si è trasformata spontaneamente in un’autentica partnership. Investiamo nei nostri clienti illustrando loro le opportunità e le limitazioni delle nostre tecnologie. Grazie a clienti curiosi come Airbus, questo approccio porta alla co-creazione e all’innovazione continue”.

The final switch assembly networks were printed in LaserForm® AlSi10Mg aluminum material on DMP Flex 350 machines at 3D Systems’ Customer Innovation Center in Leuven, Belgium. This facility is certified according to aerospace quality systems standards (AS9100D) and has the people and resources to support large-scale industrialization projects like this one.

Gli esperti del gruppo AIG di 3D Systems adottano un approccio graduale alla produzione qualificata, aiutando le aziende a definire e controllare il flusso di lavoro della PA secondo un processo metodico e comprovato. Le soluzioni DMP di 3D Systems integrano hardware, software e materiale per garantire massima qualità e affidabilità della stampa. I livelli di ossigeno ineguagliabili (<25 ppm) dell’atmosfera di stampa inerte delle macchine DMP di 3D Systems assicurano elevata purezza chimica e qualità duratura del materiale.

Collaborazione volta a industrializzare parti complesse ottenute mediante la produzione additiva in metallo

La collaborazione tra Airbus e 3D Systems non si ferma. Gli aspetti salienti di questo progetto includono:

- consulenza in materia di progettazione per la produzione additiva (DfAM) e co-progettazione

- collaborazione volta a industrializzare i componenti RF ottimizzati

- creazione di un numero elevato di parti complesse mediante la produzione additiva in metallo