Elan Motorsports aveva bisogno di aiuto per sviluppare un collettore di sfiato del serbatoio carburante. La complessità della parte e l’ambiente difficile del serbatoio erano le sfide che EMT si è trovata ad affrontare. Un nuovo collettore, creato con materiale SLS, è stato prodotto direttamente e utilizzato in varie gare, inclusa la 500 miglia di Indianapolis.

Complessità della parte, ambiente difficile del serbatoio

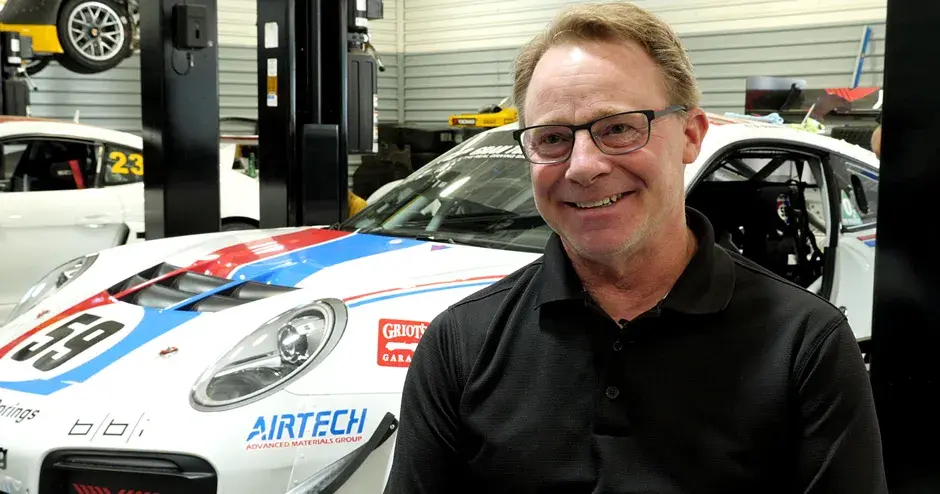

Elan Motorsports Technologies (EMT), parte del gruppo di aziende Panoz, produce auto da corsa e usa tecnologie in compositi di carbonio per varie applicazioni. Trovandosi di fronte a una scadenza serrata, EMT e Panoz Group hanno collaborato con i servizi di produzione di 3D Systems per creare un collettore di sfiato del carburante, un assieme composto da due parti da utilizzare in un serbatoio di metanolo sulle scocche delle auto da corsa.

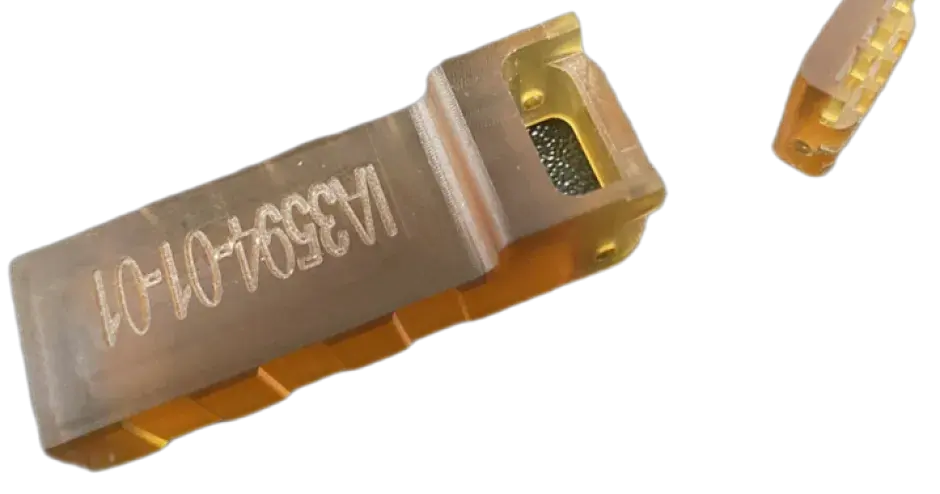

Non è stata una piccola sfida, con le varie difficoltà da superare, quali la complessità delle parti e l’ambiente del serbatoio stesso. Le parti erano complesse e trattandosi di un primo test, la quantità da produrre era troppo bassa per giustificare il costo e il tempo per l’attrezzaggio di produzione tradizionale.

Le parti robuste conservano la forma alle alte temperature

La sfida successiva è stata l’ambiente stressante del serbatoio, nel quale le parti avrebbero dovuto essere utilizzate. Le parti sarebbero state completamente immerse nel serbatoio di metanolo e avrebbero dovuto resistere e non assorbire il metanolo. Se le parti avessero assorbito il carburante, si sarebbero gonfiate all’interno del serbatoio, causando seri problemi con la ventilazione. La conservazione della forma e la resistenza rappresentavano altre sfide che i team di EMT e 3D Systems dovevano superare. Sollecitazioni quali la temperatura elevata e le vibrazioni significavano che il collettore di carburante doveva essere sufficientemente resistente da mantenere la forma originale alle alte temperature e che avrebbe dovuto restare attaccato al serbatoio nel punto in cui era previsto dal progetto, senza vibrare. Questo richiedeva un approccio unico ai metodi di prototipazione standard e 3D Systems era pronta ad accettare questa sfida della produzione diretta.

Prestazioni migliori durante le prove

3D Systems, un’agenzia di servizi leader del settore che fornisce preventivi online immediati e soluzioni di produzione innovative, si è resa conto che le parti prodotte direttamente avrebbero richiesto una resistenza superiore per sopportare le difficili condizioni termiche e ha scelto subito il processo di sinterizzazione laser selettiva (SLS) di 3D Systems e il nuovo materiale resistente agli urti DuraForm EX Plastic.

“Non avremmo potuto farlo con nient’altro che DuraForm EX Plastic”, racconta Jason Dickman. “Abbiamo così tante aziende di successo che lo utilizzano”.

3D Systems ha collaborato con uno dei suoi partner utilizzando DuraForm EX Plastic e una tecnica multistrato di nuova progettazione, per creare un assieme funzionale avanzato pensato per la longevità. Il test del collettore di sfiato del serbatoio carburante ha dato esiti migliori combinando una spruzzatura al plasma temprante e un rivestimento infiltrato.

Lo spessore totale applicato è stato misurato in 25-38 micron (1-1,5 millesimi di pollice). Il processo di rinvenimento ha richiesto solo 20 minuti, con un’asciugatura di pochi minuti.

DuraForm EX partecipa alle corse

Producendo continuamente il meglio per le corse automobilistiche, EMT ha trovato che la soluzione di produzione diretta di 3D Systems per il suo collettore di sfiato del serbatoio carburante fosse superiore in termini di design ed eccezionale per funzionalità. EMT e Panoz Group in seguito hanno utilizzato le nuove parti in DuraForm EX in altre corse, tra cui la 500 miglia di Indianapolis, la Michigan 300, la Las Vegas Race e la Florida INDY.