Guarda il webcast in cui MTI e English Racing illustrano il progetto e rispondono alle domande

Il team di English Racing nell'Oregon ha riscontrato un problema con l'auto da corsa Mitsubishi Evo: dopo la messa a punto, la pressione dell'olio saliva subito a un livello troppo alto provocando il guasto del motore. Il team sapeva come risolvere il problema, ma creare parti fuse era troppo costoso per il budget disponibile. Finché il felice incontro con Metal Technologies Inc (MTI) ha offerto una soluzione innovativa, ovvero la stampa 3D in metallo.

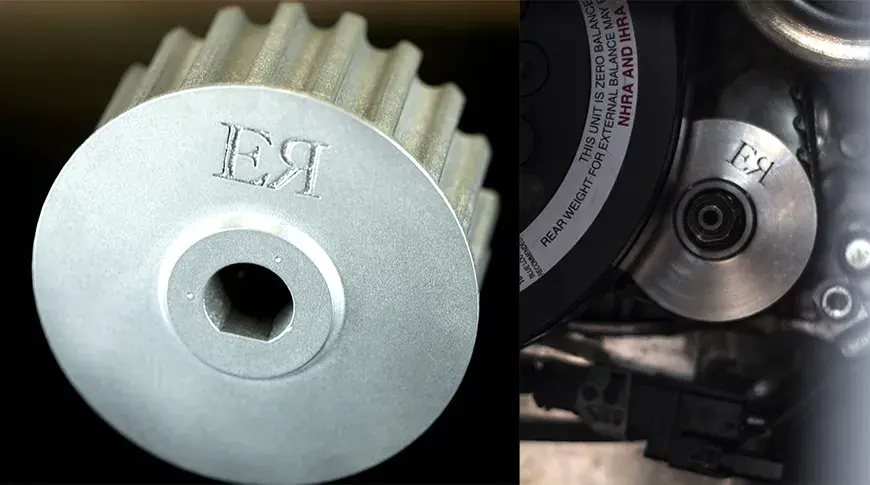

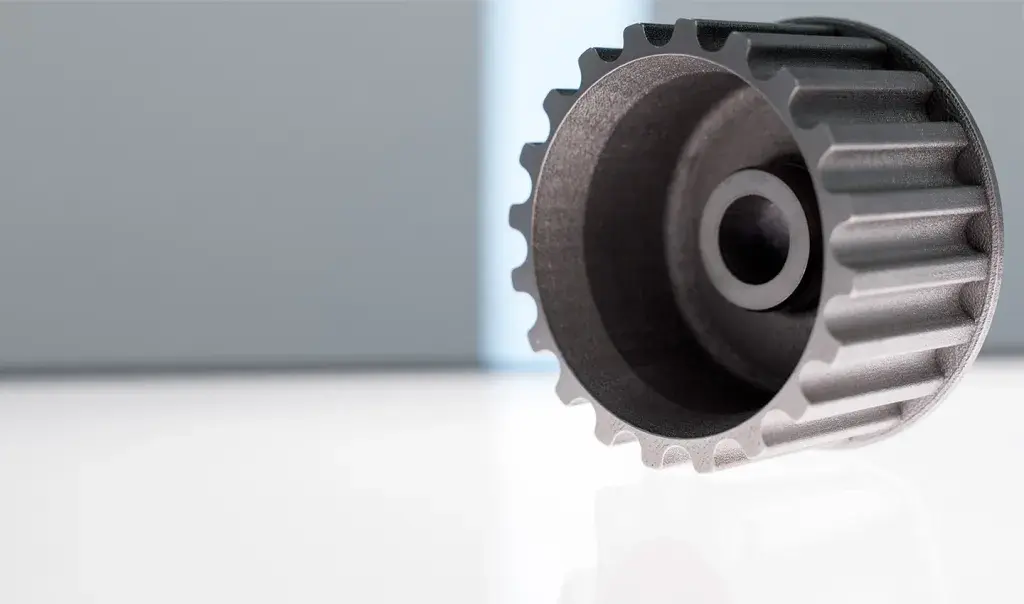

English Racing aveva una teoria secondo la quale una nuova puleggia con un diametro maggiore avrebbe ruotato più lentamente, con il conseguente calo della pressione dell'olio. Tuttavia la produzione di tale elemento rappresentava una sfida enorme: la puleggia originale era una parte fusa, che solitamente richiede uno stampo, l'attrezzatura per produrre lo stampo, un lasso di tempo notevole e un'ingente quantità di denaro.

Dopo avere tentato di produrre la parte per oltre due anni senza successo, English Racing non vedeva una soluzione accettabile. Quando si è imbattuta in MTI, all'inizio del 2014, l'azienda ha preparato velocemente i dati di progettazione per la stampa 3D ed è stato possibile costruire la parte con la stampante ProX DMP 300. La stampa del primo prototipo ha richiesto solo cinque ore.

Entro 3 giorni la parte è stata montata sull'auto da corsa Mitsubishi Evo e collaudata sulla pista. La parte funzionava perfettamente, riducendo la pressione dell'olio ai livelli di sicurezza e facendo registrare velocità da record per la categoria di appartenenza del veicolo.

“La stampante ProX DMP 300 ci ha consentito di produrre parti per uso finale più velocemente e più economicamente di quanto non fosse mai avvenuto prima; inoltre tali parti possono essere utilizzate in alcuni degli ambienti più esigenti che si possa immaginare”, ha dichiarato Cosmer. “La stampa della parte ha anche permesso di integrare funzioni e parametri di progettazione non possibili con i metodi tradizionali. In termini di complessità dei componenti e di velocità e costi di produzione, la stampante ProX DMP 300 ci consente di colmare tale lacune per i nostri clienti.”

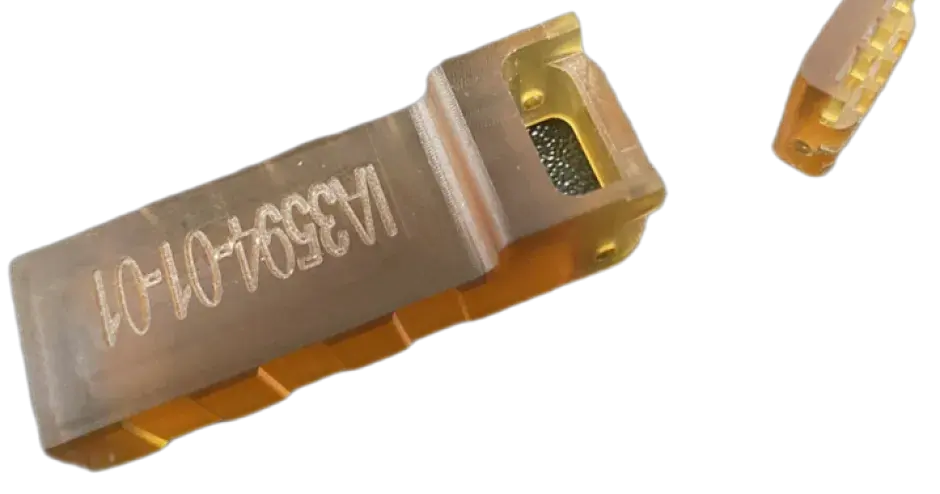

Dopo la creazione e il collaudo della prima parte, il team ha utilizzato la stampante ProX DMP 300 per un ciclo di produzione di 35 parti aggiuntive, destinate a diverse applicazioni nel campo delle corse automobilistiche in tutto il paese.

Il 27 giugno 2014, il team English Racing ha messo alla prova la nuova puleggia della pompa dell'olio durante la corsa disputata sul Pikes Peak, registrando la velocità di 184,9 miglia all'ora e piazzandosi al primo posto nella categoria Sedan. “L'auto si è comportata egregiamente, secondo le nostre aspettative”, ha dichiarato Zach Morgan, tecnico e aggiustatore meccanico per English Racing. “Avevamo provato l'auto utilizzando il nostro dinamometro senza riscontrare alcun problema, quindi sapevamo di avere per le mani una macchina che sarebbe entrata nella rosa dei vincitori, ma non potevamo immaginare che saremmo arrivati primi. Il team è al settimo cielo!”

“La stampante ProX DMP 300 si è rivelata perfetta per questa sfida, complessivamente abbiamo dedicato 130 ore al progetto, un lasso di tempo significativo”, ha affermato Cosmer.

La quantità, la geometria e le caratteristiche, hanno trovato risposta nella stampa DMP con la stampante ProX DMP 300; sarebbe stato difficile costruire quell'oggetto in qualunque altro modo. MTI ha concretizzato in breve tempo un progetto che era in lavorazione da diversi anni, consentendo a English Racing di risparmiare migliaia di dollari e una notevole quantità di tempo sui processi di produzione.

“L'intero settore dei metalli sta attraversando una fase di apprendimento in termini di materiali di produzione, e la situazione non può che migliorare”, ha affermato Cosmer. “MTI è alla guida di tale processo di apprendimento ed è entusiasta all'idea di superare i limiti della stampa 3D in metallo. Si tratta di una missione molto importante per noi.”

Aggiunta: Il 13 luglio 2014 l'auto Mistubishi Evo, dotata della puleggia per la pompa dell'olio prodotta tramite stampa 3D in metallo, ha conquistato il primo posto e ha ottenuto il record come veicolo a quattro porte più veloce, registrando una velocità massima di 196,6783 miglia all'ora.

Informazioni su Metal Technology (MTI)

Forte di oltre quarant'anni di esperienza nell'uso di tecnologie proprietarie innovative, Metal Technology (MTI) rende possibile l'utilizzo di leghe complesse per un ampio ventaglio di applicazioni, con grande efficienza, versatilità e affidabilità. Tali leghe includono tantalio, niobio, zirconio, titanio, tungsteno, nichel, superlega di nichel, molibdeno e vanadio. MTI utilizza varie tecnologie specializzate di costruzione: manifattura additiva, imbutitura, tornitura, forgiatura, lavorazioni meccaniche, EDM, per fornire prodotti di eccellente qualità che soddisfano esattamente le specifiche del cliente. MTI produce parti per componenti di sorgenti di ioni, bersagli, crogioli senza saldatura, testate auto-forgianti, tubi e recipienti, nonché parti personalizzate che richiedono configurazioni specifiche. Per saperne di più, visita il sito web dell'azienda: www.mtialbany.com