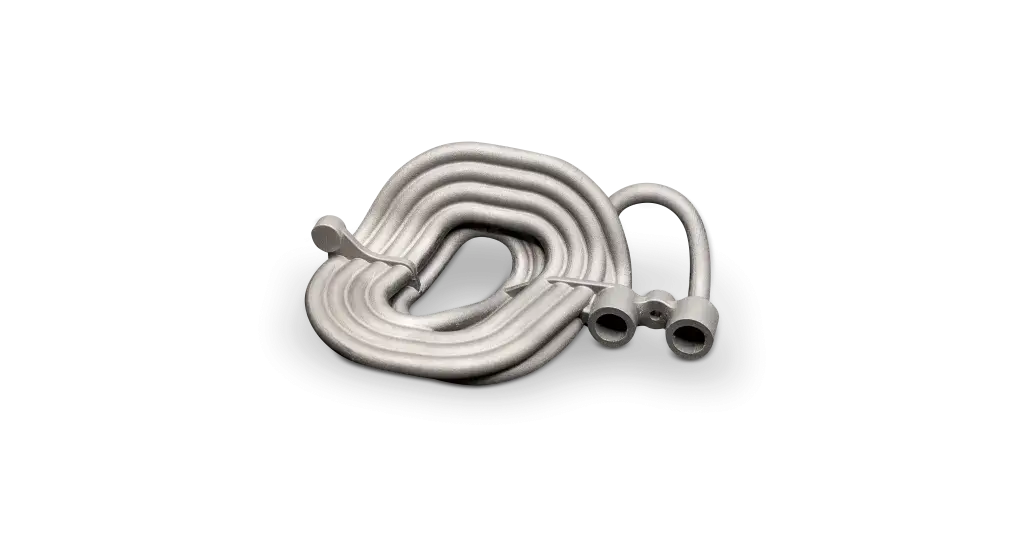

Alpine F1 Team ha adottato la produzione additiva (PA) in metallo per migliorare le prestazioni della sua vettura, realizzando un accumulatore idraulico in titanio con funzionalità complete in uno spazio ridotto. Dopo anni di produzione e sviluppo collaborativi con 3D Systems, Alpine F1 Team ha scelto la tecnologia di stampa diretta in metallo (DMP) di 3D Systems per produrre questa parte complessa e si è avvalsa delle competenze e del processo di pulizia proprietario di 3D Systems per garantire una qualità ottimale.

“Al di là della precisione irrinunciabile della parte stessa, dovevamo rispettare rigorosi requisiti di pulizia del fluido per la bobina smorzatrice, un risultato ottenibile solo grazie alla collaborazione con 3D Systems. Il processo di pulizia proprietario di 3D Systems, ormai ampiamente consolidato nelle applicazioni ad alte prestazioni, fornisce componenti privi di particelle, persino nei canali interni complessi”.

- Pat Warner, Responsabile produzione digitale avanzata, Alpine F1 Team

La sfida

NUOVI LIVELLI DI PRESTAZIONI CON PROGETTAZIONE E PRODUZIONE AVANZATE

Alpine F1 Team affina costantemente la vettura, utilizzando cicli iterativi molto brevi per migliorare e potenziare al massimo le prestazioni. Alcune sfide ricorrenti implicano la capacità di lavorare entro lo spazio limitato disponibile, la riduzione al minimo del peso delle parti e il rispetto dei vincoli normativi in costante evoluzione.

Gli esperti dell’Application Innovation Group (AIG) di 3D Systems hanno fornito ad Alpine F1 Team il know-how necessario per rendere possibile la produzione in titanio di un complesso componente a spirale, con una geometria interna complessa basata sulla funzionalità. La produzione additiva offre l’opportunità unica di superare le sfide derivanti dall’innovazione rapida, poiché consente di ottenere parti altamente complesse in tempi brevi. La produzione di parti quali l’accumulatore idraulico di Alpine F1 Team richiede competenze di PA aggiuntive, a causa dell’elevato livello di complessità della progettazione e dei rigorosi requisiti di pulizia.

La soluzione

01 Inserimento di funzionalità complesse in uno spazio ridotto

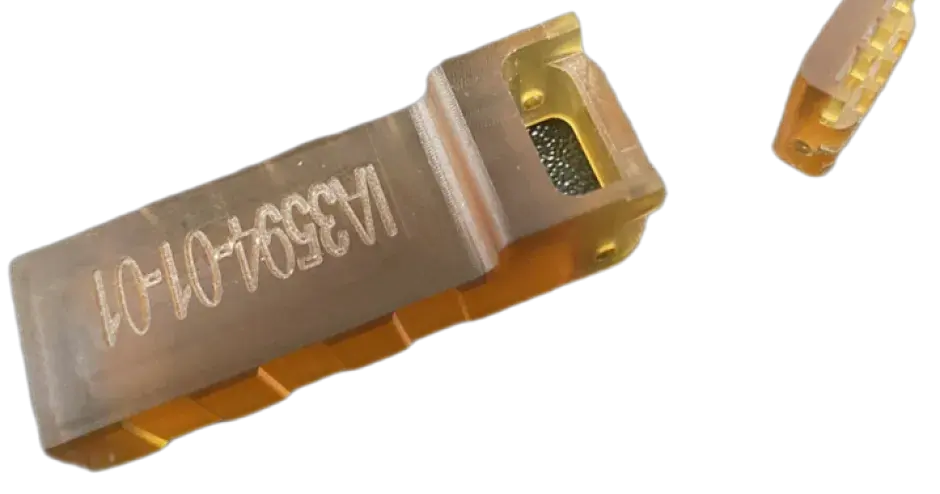

Per l’accumulatore, Alpine F1 Team ha progettato uno smorzatore rigido, che fa parte di uno smorzatore situato nel sistema di sospensione posteriore all’interno della scatola del cambio. L’accumulatore, costituito da un tubo lungo e rigido, immagazzina e rilascia energia per compensare le oscillazioni di pressione. Pertanto le prestazioni dello smorzatore sono correlate al suo volume interno e, di conseguenza, alla lunghezza del componente.

La produzione additiva ha permesso ad Alpine F1 Team di sfruttare la massima lunghezza possibile della bobina smorzatrice, incorporando le funzionalità complete in uno spazio ridotto. Secondo Pat Warner, Responsabile produzione digitale avanzata di Alpine F1 Team, sarebbe stato impossibile creare il progetto finale con qualsiasi altro metodo: “Abbiamo progettato questa parte in modo da renderla più efficiente possibile dal punto di vista volumetrico, nonché idonea a condividere gli spessori di parete con i tubi adiacenti. Solo con la PA è possibile ottenere questo volume”.

La bobina smorzatrice in titanio definitiva è stata prodotta utilizzando DMP Flex 350 di 3D Systems, un sistema di PA in metallo ad alte prestazioni che offre i migliori livelli di ossigeno della categoria (<25 ppm) e un’atmosfera inerte di stampa. L’esclusiva architettura di sistema delle macchine DMP di 3D Systems consente di realizzare parti eccezionalmente resistenti e precise, con un’elevata purezza chimica e la ripetibilità necessaria per la produzione in serie.

02 Pulizia della parte per prestazioni impeccabili

Durante il funzionamento, la bobina smorzatrice viene riempita di fluido e compensa le oscillazioni di pressione all’interno del sistema assorbendo e rilasciando energia. Per garantire il funzionamento corretto, il fluido deve essere conforme a un particolare requisito di pulizia, per evitare ogni contaminazione. L’uso della PA in metallo per progettare e produrre questo componente ha comportato notevoli vantaggi in termini di funzionalità, integrazione nel sistema e riduzione del peso; tuttavia, il team ha riscontrato difficoltà nella rimozione completa della polvere dai canali interni.

Per facilitare la rimozione completa del materiale da queste stampe in metallo complesse, l’AIG di 3D Systems ha messo a disposizione la sua conoscenza approfondita del processo per applicare un protocollo di pulizia proprietario che è già stato utilizzato con successo su decine di migliaia di parti e che consente di ottenere componenti in titanio privi di particelle. Per i clienti che intendono adottare la PA in metallo e richiedono il massimo livello di pulizia delle parti per i canali interni, 3D Systems ha messo a punto un protocollo per il trasferimento del know-how a nuove strutture.

03 Flusso di lavoro della produzione in metallo di alta qualità

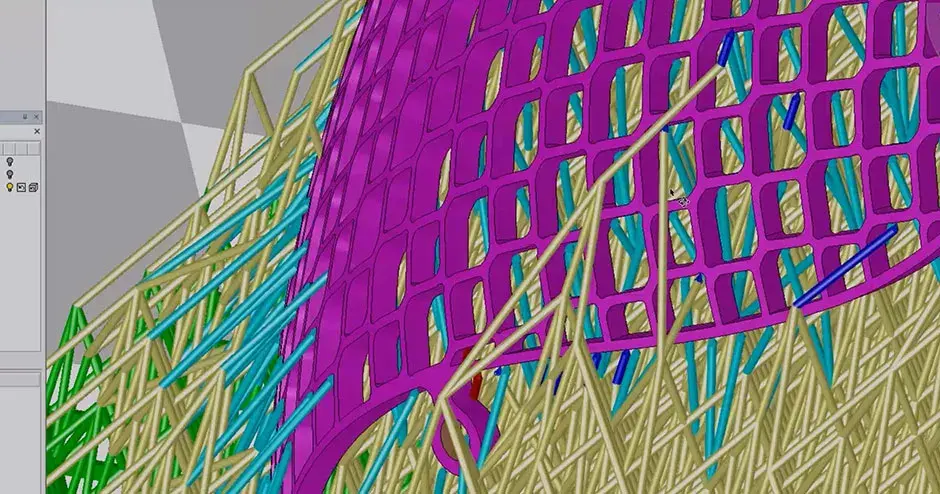

La soluzione completa per la PA in metallo di 3D Systems va ben oltre le competenze ineguagliabili e la piattaforma di stampa in metallo, poiché include materiali accuratamente sviluppati e ottimizzati e il software 3DXpert. 3DXpert è un software all-in-one per la preparazione, l’ottimizzazione e la gestione del flusso di lavoro della stampa in metallo.

Alpine F1 Team ha selezionato il materiale LaserForm Ti Gr23 (A) per l’accumulatore, adducendo come motivo della scelta la resistenza elevata e la capacità di produrre sezioni in parete sottile con grande precisione. Tutti i materiali LaserForm presentano parametri di stampa specifici sviluppati appositamente nell’ambito di 3DXpert, che integrano le competenze degli ingegneri di 3D Systems nel flusso di lavoro per garantire risultati di alta qualità.

04 Consulenza di esperti

Alpine F1 Team ha sfruttato le competenze di 3D Systems nel campo della progettazione per la produzione additiva per progredire velocemente e conseguire nuovi successi, grazie all’assistenza fornita da 3D Systems in materia di orientamento ottimale della costruzione, spessori di parete ottenibili, condivisione delle pareti tra sezioni di pareti adiacenti e post-elaborazione. In qualità di co-sviluppatore di soluzioni innovative e pionieristiche, l’Application Innovation Group di 3D Systems vanta una vasta e solida esperienza nella transizione delle applicazioni, dal modello concettuale fino alla produzione scalabile.

3D Systems è partner di centinaia di applicazioni critiche in settori in cui qualità e prestazioni sono di primaria importanza. L’approccio sistematico di 3D Systems alla scalabilità, dalla prototipazione alla produzione, assicura un percorso semplificato verso l’ottenimento di parti idonee alla produzione additiva. Inoltre il leader del settore della PA offre il trasferimento di tecnologia, per aiutare i clienti ad adottare con successo la produzione additiva all’interno delle proprie strutture.

Warner ha dichiarato che, a seguito del successo riscosso dall’accumulatore idraulico stampato in titanio di Alpine F1 Team, in futuro il team intende progettare componenti sospensivi più complessi.