NuVasive ha colto le opportunità offerte dalla produzione additiva (PA) nel 2015. L’azienda, specializzata in dispositivi ortopedici, ha intuito che la possibilità di creare forme complesse e ottimizzate attraverso la PA avrebbe aperto nuove strade alla progettazione e alla produzione di soluzioni mini invasive integrate per le patologie a carico della colonna vertebrale. L’unico inconveniente era che nessuno all’interno dell’azienda aveva esperienza nel campo della PA.

NuVasive sapeva che avrebbe dovuto collaborare con un fornitore di servizi e produzione per il processo di PA. La stretta collaborazione con 3D Systems ha consentito a NuVasive di sfruttare rapidamente i vantaggi offerti dalla PA, passando dal progetto al mercato in poco più di un anno grazie all’introduzione, nel 2017, di Modulus®, oggi una linea completa di impianti.

Scelta di un partner per accrescere le proprie competenze

Anche tenendo conto del talento e delle competenze del team di NuVasive, il duro lavoro unito all’innovazione strategica ha permesso all’azienda di progettare, qualificare e introdurre con successo sul mercato una famiglia ottimizzata di impianti realizzati con la PA in 14 mesi. Questo non avrebbe suscitato sorpresa se si fosse trattato di articoli ottenuti mediante produzione sottrattiva, dato che NuVasive possiede uno stabilimento produttivo di circa 17.000 metri quadrati a West Carrollton, Ohio, presso il quale ogni giorno vengono svolte attività di produzione tradizionali. Tuttavia, la PA è un altro paio di maniche e l’approccio completamente nuovo presentava sfide significative per l’azienda e per i suoi dipendenti.

Capendo la necessità di affidarsi a un consulente esterno, NuVasive ha innanzitutto identificato alcuni criteri essenziali per la selezione dell’esperto di PA. La qualità e l’affidabilità della tecnologia di stampa 3D disponibile non erano negoziabili. L’azienda aveva bisogno di assistenza per il software e le applicazioni, per produrre un nuovo dispositivo in modo efficace. Infine, cercava un partner che vantasse credibilità nel settore della PA e che potesse crescere insieme a NuVasive.

“Non eravamo disposti a correre alcun rischio su questo aspetto”, ha precisato Jeremy Malik, responsabile sviluppo prodotto presso NuVasive.

Dopo aver condotto un’oculata ricerca, NuVasive ha scelto 3D Systems, con la sua tecnologia DMP (stampa diretta in metallo) e il team di ingegneri applicativi ed esperti di PA, per commercializzare la linea Modulus.

Dal concept alla commercializzazione

La filosofia di progettazione della linea Modulus è stata quella di utilizzare la nuova tecnologia in modo significativo, per fornire un prodotto finale non solo nuovo ma soprattutto innovativo. Secondo quanto riferito da NuVasive, l’azienda si prefiggeva di fornire un impianto spinale ottimale senza scendere a compromessi.

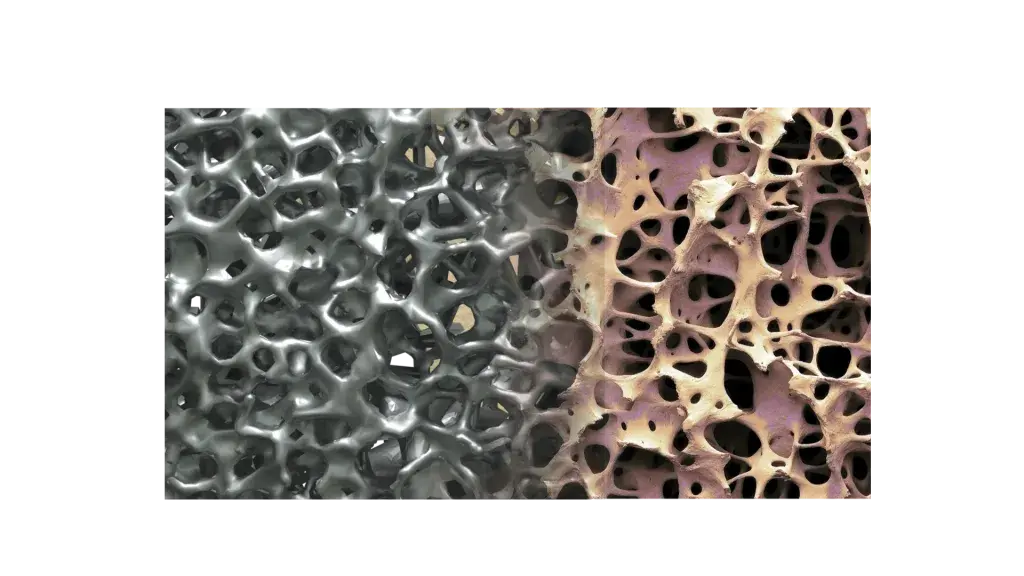

La linea Modulus bilancia la porosità e la condivisione del carico, e ogni SKU indipendente è ottimizzata per offrire una radiolucenza migliore. Questo risultato è stato ottenuto grazie all’ottimizzazione topologica, una strategia di progettazione basata su algoritmi che consente di rimuovere il materiale in eccesso, che non ha alcuno scopo strutturale o funzionale. Un componente con topologia ottimizzata risulta più leggero, senza effetti negativi sulla resistenza. Nel caso della linea Modulus, l’ottimizzazione topologica migliora le caratteristiche di imaging degli impianti di qualsiasi forma e dimensione, offrendo ai chirurghi una visione migliore della fusione ossea durante il follow-up. Inoltre, la struttura reticolare ottimizzata fornisce un’architettura porosa che crea un ambiente favorevole alla crescita ossea.

“Volevamo conseguire risultati che prima non erano ottenibili per noi”, ha affermato Malik. “Non si è trattato semplicemente di sfruttare una nuova tecnologia per lanciare questo dispositivo sul mercato; abbiamo utilizzato una nuova tecnologia per contribuire a migliorare gli esiti clinici per i pazienti”.

Insieme, le due aziende hanno generato diverse iterazioni di file per i vari modi in cui i dispositivi desiderati potevano essere stampati, e 3D Systems ha fornito competenze fondamentali per il settore riguardo a strategie di stampa, metallurgia e rimozione della polvere residua, oltre ad altri aspetti poco conosciuti ma impattanti della PA.

“Non sapevamo cosa non sapevamo”, ha commentato Malik. “3D Systems ci ha aiutato a familiarizzare con il processo di produzione additiva e ha collaborato con noi per ottimizzare il nostro processo ben oltre la semplice stampa. Il dialogo è stato aperto e costruttivo, e tale comunicazione si è rivelata fondamentale per il nostro successo”.

Durante tutto il processo, NuVasive si è avvalsa dei Customer Innovation Center (CIC) di 3D Systems. Questi centri, unitamente alla possibilità di accedere alle loro competenze, offrono un ecosistema di soluzioni di PA comprendenti progettazione e produzione, nonché hardware, software e materiali di alta qualità. Con una consolidata esperienza che spazia dallo sviluppo di applicazioni e dall’ingegneria front-end alla convalida delle apparecchiature e dei processi, alla qualifica delle parti e alla produzione, i centri CIC di 3D Systems aiutano le aziende, indipendentemente dai livelli di esperienza, ad accelerare l’innovazione mediante la tecnologia additiva.

Dal progetto alla produzione, NuVasive ha tratto il massimo vantaggio da quello che la tecnologia offriva in termini di funzionalità migliorata, senza la necessità di effettuare grossi investimenti iniziali.

Le due aziende hanno collaborato anche oltre l’ottimizzazione del progetto, per creare un flusso di lavoro di PA qualificato. Nonostante l’eccellente track record di NuVasive nell’ottenere l’approvazione della FDA per i prodotti realizzati con i metodi di produzione tradizionali, l’uso di un nuovo processo ha comportato sfide particolari a livello normativo.

Secondo quanto riferito da Malik, NuVasive ha affrontato tali questioni sfruttando i dati di 3D Systems sulla riproducibilità della produzione, per rafforzare le sue argomentazioni nella presentazione del prodotto alla FDA.

“3D Systems vanta clienti che in passato hanno ottenuto l’approvazione dei dispositivi da parte della FDA, quindi sapevamo di collaborare con un’azienda dotata, al suo interno, delle competenze necessarie per aiutarci a soddisfare i requisiti”, ha dichiarato. “Era una valida rete di sicurezza”.

Aggiunta della produzione additiva alla gamma di servizi

Oggi NuVasive occupa una posizione di leader nel settore della PA di impianti spinali ed è presente sul mercato con una famiglia di impianti spinali stampati in 3D approvati dalla FDA. La linea Modulus, risultato di un’attenta progettazione, bilancia i vantaggi della porosità e i requisiti prestazionali dei dispositivi di fusione intersomatica.

NuVasive ha impiegato circa 14 mesi per passare dal concept alla commercializzazione della linea di prodotti Modulus. Sebbene questa sia una tempistica piuttosto standard per i processi di produzione tradizionali, l’azienda è rimasta entusiasta della capacità di mantenere lo stesso ritmo durante il suo primo utilizzo della PA.

“È un’impresa non da poco creare il processo produttivo oltre che progettare e costruire il prodotto”, ha affermato Malik. “Siamo orgogliosi di essere riusciti a gestire entrambi gli aspetti; 3D Systems ci ha aiutato a sviluppare i set di dati e le argomentazioni per entrare nel mercato”.

Per quanto riguarda la produzione e la distribuzione del prodotto, 3D Systems offre una catena di fornitura flessibile e gestisce la produzione di volumi elevati internamente o attraverso partner certificati; inoltre, aiuta i clienti a compiere la transizione verso la produzione additiva presso i rispettivi stabilimenti mediante il trasferimento della conoscenza e della tecnologia.

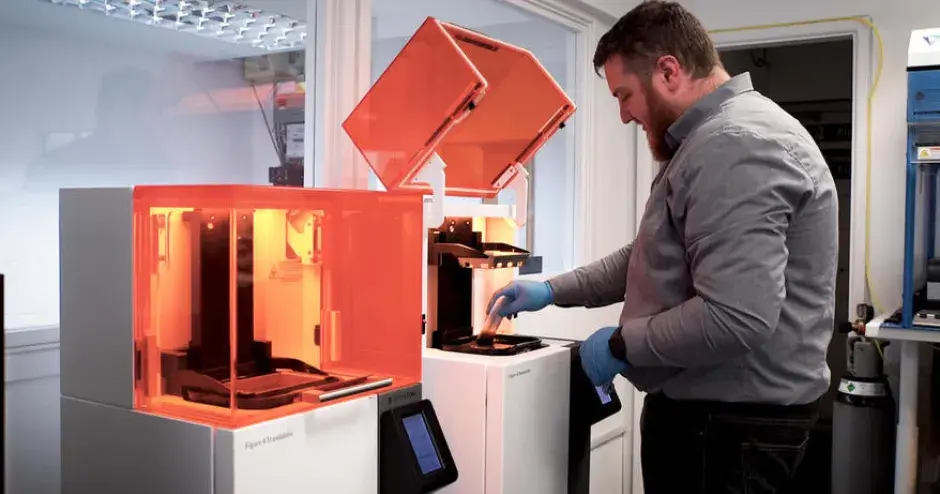

NuVasive ha iniziato a gestire internamente la stampa 3D in titanio e utilizza la tecnologia DMP per la fase di ricerca e sviluppo e la prototipazione, nonché per comprendere a fondo il funzionamento delle macchine, per perfezionare ulteriormente il processo produttivo.

“La capacità di eseguire la stampa 3D internamente ha rappresentato un enorme passo avanti per noi”, ha affermato Malik. “Ora disponiamo di un processo produttivo approvato e scalabile che ci consentirà di migliorare incessantemente in futuro”.

Questo contenuto è stato pubblicato inizialmente su BONEZONE®, bonezonepub.com.