Cosa faresti se:

Nozioni di base sullo stampaggio a iniezione

Polimeri più adatti per lo stampaggio a iniezione

Sono disponibili decine di migliaia di materiali differenti per lo stampaggio a iniezione. Può essere utilizzata la maggior parte dei polimeri, inclusi tutti i materiali termoplastici (per esempio nylon, polietilene e polistirene) e alcuni elastomeri. I materiali vengono scelti in base alla resistenza e alla funzione richiesta dalla parte finale, ma ogni materiale presenta diversi parametri di stampaggio che devono essere tenuti in considerazione. I materiali disponibili uniti a leghe o a miscele di materiali precedentemente sviluppati permettono ai progettisti di scegliere tra una vasta gamma di materiali, per individuare quello che possiede esattamente le proprietà richieste.

Apparecchiature per lo stampaggio a iniezione

Macchina per stampaggio a iniezione:

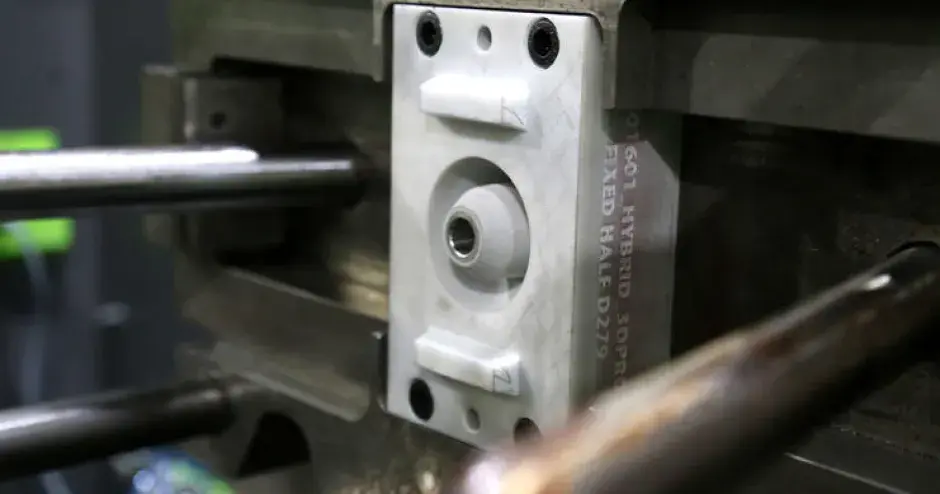

Le macchine per lo stampaggio a iniezione, anche note come presse, sono costituite da una tramoggia, da un pistone di iniezione o stantuffo a vite e da un’unità di riscaldamento. Lo stampo è fissato al piano della macchina per lo stampaggio e la plastica è iniettata nello stampo attraverso il foro di colata. Le presse vengono classificate in base al tonnellaggio, ovvero il calcolo della forza di serraggio che la macchina è in grado di esercitare. Questa forza mantiene lo stampo chiuso durante il processo di iniezione. Il tonnellaggio può variare da meno di 5 tonnellate a 6000 tonnellate, anche se le presse di tonnellaggio più alto vengono utilizzate raramente. La forza di serraggio totale necessaria è determinata dall’area proiettata della parte personalizzata da ottenere per stampaggio. Questa superficie proiettata viene moltiplicata per una forza di serraggio da 2 a 8 tonnellate per ogni pollice quadrato delle aree di proiezione. Come regola generale, 4 o 5 tonnellate/pollice possono essere utilizzate per la maggior parte dei prodotti. Se il materiale plastico è molto rigido, richiederà una maggiore pressione di iniezione per riempire lo stampo, dunque in questo caso è necessario un tonnellaggio superiore per mantenere lo stampo chiuso. La forza necessaria può essere determinata anche in base al materiale utilizzato e alle dimensioni della parte; le parti in plastica più grandi richiedono una forza di serraggio superiore.

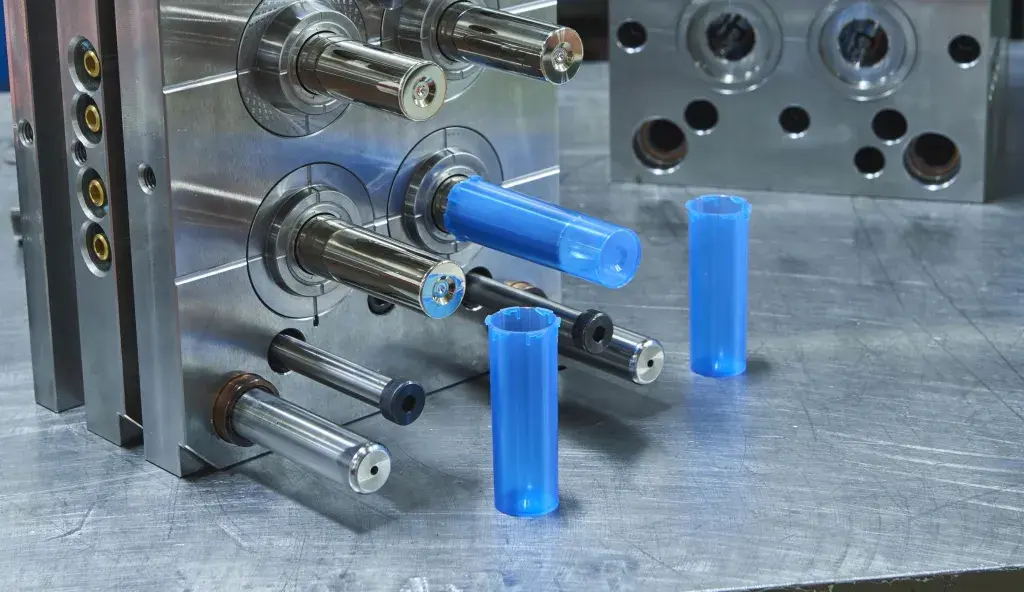

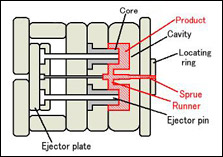

Stampo:

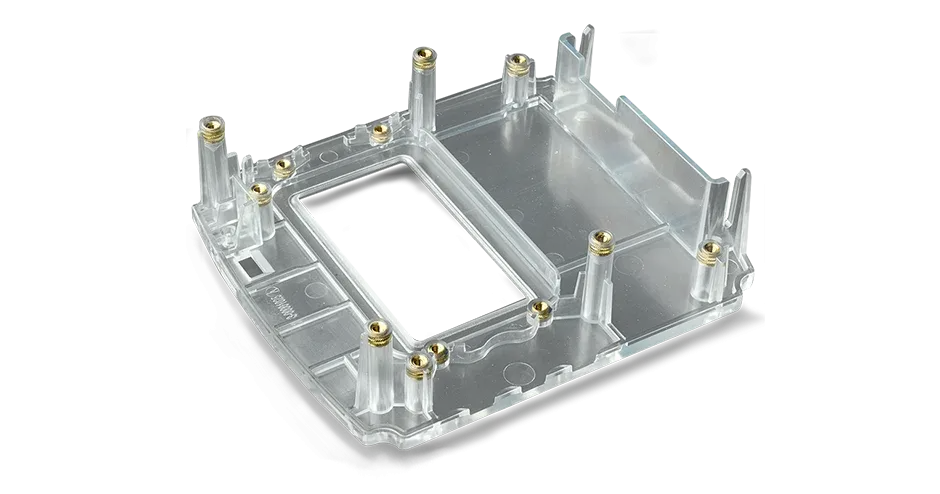

Stampo o matrice sono termini che si riferiscono agli utensili utilizzati per produrre parti in plastica per stampaggio. Tradizionalmente, gli stampi per iniezione sono sempre stati molto costosi ed erano usati solo per le applicazioni produttive di volumi molto elevati dove si prevedeva la produzione di migliaia di parti. Generalmente gli stampi vengono realizzati in acciaio temprato, acciaio pretemprato, alluminio e/o in una lega di berillio-rame. La scelta del materiale per realizzare uno stampo è principalmente di natura economica. Gli stampi in acciaio generalmente costano di più ma offrono una vita utile più lunga che consente di spalmare l’elevato costo iniziale su un maggior numero di parti prodotte prima che si usurino. Gli stampi in acciaio pretemprato sono meno resistenti all’usura e vengono utilizzati principalmente per bassi volumi di produzione o componenti più grandi. Solitamente la durezza dell’acciaio pretemprato corrisponde a 38 e 45 sulla scala Rockwell C. Gli stampi in acciaio temprato vengono sottoposti a un trattamento termico che ne migliora la resistenza all’usura e la durata utile. La durezza tipica varia da 50 a 60 sulla scala Rockwell C (HRC).

Gli stampi in alluminio costano sostanzialmente meno di quelli in acciaio e, quando viene utilizzato alluminio di qualità superiore come l'alluminio di tipo aeronautico QC-7 e QC-10 insieme a moderne apparecchiature computerizzate, essi possono essere convenienti dal punto di vista economico per la realizzazione di centinaia di migliaia di parti. Gli stampi in alluminio offrono inoltre tempistiche molto ridotte e cicli più veloci grazie alla migliore dissipazione del calore. Inoltre, possono essere rivestiti per aumentarne la resistenza ai materiali rinforzati con fibra di vetro. Il berillio-rame viene utilizzato nelle zone dello stampo che richiedono una rapida rimozione del calore o nelle aree che prevedono una generazione maggiore di calore di taglio.

Processo di stampaggio a iniezione

Con lo stampaggio a iniezione, la plastica granulare viene erogata per gravità da una tramoggia in un cilindro riscaldato. Man mano che i granuli vengono lentamente convogliati in avanti da uno stantuffo a vite, la plastica viene spinta in una camera riscaldata denominata comunemente cilindro o fusto, dove viene fusa. Mentre lo stantuffo avanza, la plastica fusa viene spinta attraverso un ugello fissato alla boccola della materozza dello stampo, consentendo in questo modo alla plastica fusa di entrare nella cavità attraverso un gate e un sistema di colata. Lo stampo resta a una temperatura prefissata in modo che la plastica possa solidificarsi non appena lo stampo viene riempito.

Ciclo di stampaggio a iniezione

La sequenza di eventi durante lo stampaggio a iniezione di una parte in plastica viene denominata ciclo dello stampaggio a iniezione. Il ciclo inizia quando lo stampo si chiude, il che è seguito poi dall'iniezione del polimero nella cavità dello stampo. Una volta riempita la cavità, viene mantenuto un certo valore di pressione per compensare le variazioni volumetriche del materiale. Nella fase che segue, la vite ruota per far avanzare la stampata successiva verso la vite anteriore. Questo fa sì che, nel momento in cui si prepara la stampata successiva, la vite si ritragga. Una volta che la parte è sufficientemente fredda, lo stampo si apre e la parte viene espulsa.

Diversi tipi di processi di stampaggio a iniezione

Sebbene la maggior parte dei processi di stampaggio rientrino nella descrizione del processo convenzionale riportata in precedenza, esistono numerose importanti variazioni relative allo stampaggio, tra cui:

- Stampaggio a co-iniezione (sandwich)

- Stampaggio a iniezione con nucleo fusibile (perso, solubile)

- Stampaggio a iniezione assistito da gas

- Decorazione all’interno dello stampo e laminazione interna allo stampo

- Stampaggio per iniezione-compressione

- Stampaggio a iniezione di gomma siliconica liquida

- Stampaggio "Insert/Outsert"

- Stampaggio a iniezione lamellare (microlayer)

- Stampaggio a iniezione a bassa pressione

- Stampaggio a microiniezione

- Stampaggio microcellulare

- Stampaggio a iniezione multicomponente (overmolding)

- Stampaggio a iniezione multiplo "live-feed"

- Stampaggio a iniezione con polveri

- Stampaggio a iniezione push-pull

- Stampaggio a iniezione con reazione

- Resin transfer molding (RTM)

- Tecnica del rheomolding

- Stampaggio a iniezione con schiuma strutturale

- Stampaggio a iniezione con reazione strutturale

- Stampaggio parete sottile

- Stampaggio a iniezione a vibrazione con gas

- Stampaggio a iniezione assistito con acqua

- Iniezione gomma

Sollecitazioni

Il principale nemico di qualsiasi parte in plastica stampata per iniezione è rappresentato dalle sollecitazioni. Quando una resina plastica (che contiene lunghe catene di molecole) viene fusa nella fase di preparazione per lo stampaggio, il calore e la forza di taglio dell’estrusore spezzano temporaneamente i legami molecolari, consentendo così alle molecole di penetrare nello stampo. Utilizzando la pressione, la resina viene spinta nello stampo, andandone a riempire ogni dettaglio, crepa e fessura. Man mano che le molecole penetrano in ogni elemento dello stampo, vengono costrette a piegarsi e a distorcersi per andare a formare la parte da realizzare. Percorrere angoli molto acuti comporta maggiori sollecitazioni sulle molecole rispetto ai percorsi lineari o con raggi di curvatura ampi. Inoltre, anche il passaggio brusco da un dettaglio all’altro comporta sollecitazioni elevate per le molecole.

Mentre il materiale si raffredda e i legami molecolari riportano la resina allo stato solido, le sollecitazioni vengono “bloccate” nella parte. Le sollecitazioni che interessano la parte possono causare deformazioni, segni di risucchio, fessurazioni, rotture premature e altri problemi.

Sebbene alcune sollecitazioni in una parte stampata a iniezione siano prevedibili, è necessario progettare le parti in modo da ridurre le sollecitazioni il più possibile. Alcuni modi di farlo prevedono l'aggiunta di transizioni dolci e regolari tra le varie caratteristiche (feature) nonché l'utilizzo di parti arrotondate e raccordi nelle aree potenzialmente soggette a sollecitazioni elevate.

Punti di iniezione

Ogni progetto di stampo per iniezione deve prevedere un punto di iniezione o un’apertura che consenta alla plastica fusa di essere iniettata nella cavità dello stampo. Il tipo di punto di iniezione, il design e la posizione possono avere effetti sulla parte in termini di compressione, rimozione del punto di iniezione, aspetto e dimensioni della parte e distorsione.

Tipi di punti di iniezione

Esistono due tipi di punti di iniezione nello stampaggio a iniezione; a rimozione manuale e automatica.

Rimozione manuale delle materozze

Questi tipi di punti di iniezione richiedono la presenza di un operatore per la separazione delle parti dai rami di colata dopo ogni ciclo. Il distacco manuale viene scelto per vari motivi:

- Il gate è troppo ingombrante per essere gestito automaticamente dalla macchina

- Materiali sensibili al taglio come il PVC non possono essere esposti a elevati valori della velocità di taglio

- La distribuzione del flusso per determinati forme richiede una distribuzione simultanea sulla parte anteriore

Rimozione automatica delle materozze

Questi tipi di gate includono nell'attrezzatura funzionalità di rottura o taglio del punto di iniezione nella fase di espulsione della parte. La rimozione automatica viene utilizzata per vari motivi:

- Evitare la rimozione del gate come operazione secondaria, riducendo così i costi

- Mantenere tempi di ciclo uniformi per tutte le parti

- Riduzione al minimo dei segni dei punti di iniezione sui pezzi stampati

Punti di iniezione comunemente usati

Il fattore più importante da considerare quando si sceglie il punto di iniezione per la propria applicazione è il design. Sono disponibili numerosi design diversi per il punto di iniezione, in base alla dimensione e alla forma della parte. Di seguito sono descritti quattro tra i design diffusi:

Il punto di iniezione laterale rappresenta il design più comune. Come indica il nome, questo punto di iniezione si trova sul bordo della parte ed è ideale per parti piatte. I punti di iniezione laterali sono particolarmente indicati per sezioni medie e spesse e possono essere utilizzati su utensili a due piastre multicavità. Tale punto di iniezione lascia un segno in corrispondenza della linea di separazione.

Il punto di iniezione inferiore è l’unico punto di iniezione a rimozione automatica tra quelli indicati. Per la rimozione automatica di questo tipo di punto di iniezione sono necessari i perni di espulsione. I punti di iniezione inferiori sono abbastanza comuni e presentano diverse varianti come il punto di iniezione a banana, a tunnel e “smiley”, per citarne alcuni. Il punto di iniezione inferiore consente di uscire dalla linea di separazione, offrendo maggiore flessibilità per posizionare il punto stesso in una posizione ottimale sulla parte. Questo punto di iniezione lascia sulla parte un segno delle dimensioni del perno.

Il punto di iniezione a caldo è il più comune di tutti i punti di iniezione su ramo di colata caldo. I punti di iniezione a caldo si trovano in genere nella parte superiore della parte, anziché sulla linea di separazione, e sono ideali per forme arrotondate e coniche in cui è necessario un flusso uniforme. Tale punto di iniezione lascia sulla superficie della parte una piccola protuberanza. I punti di iniezione a caldo vengono utilizzati solo con i sistemi di stampaggio a canale caldo. Ciò significa che, a differenza dei sistemi a canale freddo, la plastica viene iniettata nello stampo mediante un ugello riscaldato e poi raffreddata fino al raggiungimento dello spessore e della forma appropriati.

Il punto di iniezione diretto o mediante materozza è un punto di iniezione a rimozione manuale utilizzato per gli stampi di singole cavità di parti cilindriche di grandi dimensioni che richiedono un riempimento simmetrico. I punti di iniezione diretti sono i più facili da progettare e presentano bassi requisiti in termini di costi e manutenzione. Le parti con punti di iniezione diretti sono soggette a minori sollecitazioni e sono caratterizzate da un’elevata resistenza. Questo punto di iniezione lascia sulla parte un grande segno in corrispondenza del punto di contatto.

Posizione dei punti di iniezione

Per evitare problemi derivanti dalla posizione del punto di iniezione, di seguito sono fornite alcune linee guida per scegliere la posizione corretta:

- Posizionare i punti di iniezione in corrispondenza della sezione trasversale più robusta per ridurre al minimo spazi vuoti e avvallamenti.

- Ridurre al minimo le ostruzioni nel percorso fluido posizionando i punti di iniezione distanti da anime e perni.

- Verifica che le sollecitazioni relative al gate siano in un'area che non influenzi estetica e funzionamento della parte.

- Se si utilizza plastica con un elevato grado di ritiro, la parte potrebbe restringersi vicino al punto di iniezione, causando deformazioni in caso di elevata sollecitazione in corrispondenza del punto di iniezione.

- Assicurati che sia possibile rimuovere i gate manualmente o automaticamente.

- Il punto di iniezione deve ridurre al minimo il percorso del materiale fluido per evitare che restino segni visibili.

- In alcuni casi potrebbe essere necessario aggiungere un secondo gate per riempire adeguatamente le parti.

- Nel caso si verifichino problemi con le parti con pareti sottili, è bene aggiungere canali di flusso o regolare lo spessore delle pareti per correggere il flusso.

I punti di iniezione variano per forma e dimensioni a seconda del tipo di plastica utilizzata e delle dimensioni della parte. Le parti di grandi dimensioni richiedono punti di iniezione più grandi per consentire un flusso di resina maggiore allo scopo di ridurre il tempo di riempimento. I punti di iniezione piccoli presentano un aspetto migliore ma richiedono più tempo o necessitano di una pressione maggiore per il corretto riempimento.

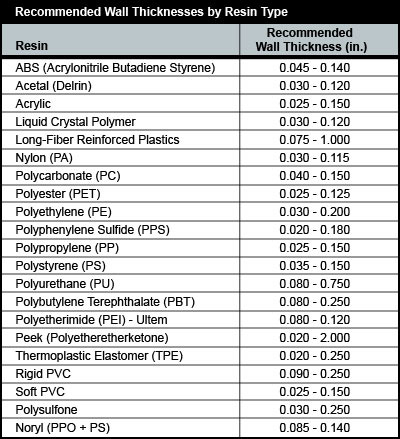

Spessore della parete

Prima dell'espulsione, le parti stampate per iniezione vengono adeguatamente raffreddate in modo che mantengano la forma una volta scaricate. Durante la fase di raffreddamento nel processo di stampaggio, le variazioni di pressione, velocità e viscosità plastica devono essere ridotte al minimo per evitare difetti. Vi sono alcuni aspetti maggiormente importanti in questa fase rispetto allo spessore delle pareti. Questa funzionalità può influire pesantemente sui costi, sulla velocità di produzione e sulla qualità delle parti finali.

Giusto spessore della parete:

Scegliere lo spessore della parete adeguato per la parte può avere effetti molto importanti sul costo e sulla velocità di produzione. Sebbene non vi sia alcun tipo di limitazione sullo spessore delle pareti, lo scopo di solito è di scegliere lo spessore minimo possibile. Una parete più sottile utilizza meno materiale, il che riduce i costi e richiede un tempo minore per il raffreddamento, riducendo così il tempo di ciclo.

Lo spessore minimo della parete che può essere utilizzato dipende dalle dimensioni e dalla geometria della parte, dai requisiti strutturali e dal comportamento del flusso della resina. Lo spessore della parete di una parte stampata per iniezione è in genere compreso tra 2 mm e 4 mm (0,080" – 0,160"). Lo stampaggio a iniezione delle pareti è in grado di realizzare pareti con uno spessore pari a 0,5 mm (0,020"). Nella tabella sotto riportata vengono mostrati gli spessori consigliati delle pareti per le comuni resine per lo stampaggio a iniezione.

Spessore della parete uniforme:

Le sezioni spesse richiedono un tempo di raffreddamento maggiore rispetto a quelle sottili. Durante il processo di raffreddamento, se le pareti presentano spessore non costante, le pareti più sottili si raffreddano prima mentre le pareti spesse sono ancora in fase di solidificazione. A mano a mano che la sezione spessa si raffredda, questa si ritira intorno alla sezione più sottile già solida. Ciò causa la deformazione, la distorsione o la fessurazione in corrispondenza dei punti di incontro delle due sezioni. Per evitare questo problema, è necessario provare a progettare parti con pareti completamente uniformi. Quando non sono possibili pareti uniformi, la modifica dello spessore deve essere quanto più graduale possibile. Le variazioni dello spessore delle pareti non deve superare il 10% nelle plastiche ad alto restringimento. Le transizioni di spessore devono essere graduali, nell'ordine da 3 a 1. Questa transizione graduale evita le concentrazioni di sollecitazioni e le repentine differenze nel raffreddamento.

Segni di risucchio

Quando la sostanza fusa fluisce nello stampo per iniezione, le sezioni spesse non si raffreddano con la stessa velocità del resto della parte, poiché il materiale più spesso viene isolato dalla superficie esterna della plastica a raffreddamento più veloce. Quando si raffredda la parte interna, si restringe con una velocità diversa rispetto alla pelle esterna già raffreddata. Questa differenza nella velocità di raffreddamento causa una ritrazione verso l’interno che determina un segno di risucchio sulla superficie esterna della parte, o peggio ancora, la deforma completamente. Oltre ad essere visivamente poco attraente, il segno di risucchio rappresenta una sollecitazione aggiuntiva nella parte. Altre aree meno visibili dove possono verificarsi questi problemi sono angoli, nervature e parti rialzate. Tali elementi vengono spesso trascurati, poiché né essi né la parte stessa sono particolarmente spessi; tuttavia, l’intersezione tra i due può causare problemi.

Un modo per evitare i segni di risucchio consiste nell’eliminazione del materiale interno nelle sezioni solide della parte, per ridurre lo spessore delle pareti. Se la resistenza di una parte solida è una condizione indispensabile, è possibile utilizzare una trama di nervature all’interno dell’area cava per aumentare la resistenza ed evitare i segni di risucchio. Come regola generale, verificare che le nervature di supporto e le parti in rilievo non superino il 60% dello spessore della parete nominale. È anche possibile utilizzare le texture per nascondere piccoli segni di risucchio.

Texture

La testurizzazione è un processo utilizzato per applicare motivi alla superficie dello stampo. Questo processo consente flessibilità nella creazione dell’aspetto finale delle parti. La testurizzazione costituisce parte integrante dello sviluppo complessivo del prodotto e deve essere tenuta in considerazione durante il processo di progettazione per ottenere i risultati desiderati. La texture può essere una componente funzionale del progetto (per esempio, per migliorare la presa); inoltre può essere usata come strategia per camuffare le parti imperfette o manipolate spesso. La texture può essere utilizzata anche per ridurre l’usura della parte dovuta all’attrito.

Sono disponibili varie texture per le parti ottenute per stampaggio a iniezione come:

- Naturale/esotica

- Finiture opache

- Motivi multi-gloss

- Fusioni

- Grafici

- Zigrinatura della pelle/pellame

- Venatura del legno, ardesia e ciottoli

- Forme geometriche e linee

- Texture a strati per creare nuovi look

- Immagini o loghi incorporati nel motivo

Quando si applica una texture a una parte, il disegno CAD deve essere modificato in base alla variazione della superficie. Se la texture si trova su una superficie perpendicolare o inclinata rispetto all’apertura dello stampo, non è necessaria alcuna modifica dello sformo. Tuttavia, se la texture si trova su una superficie parallela rispetto all’apertura dello stampo, è necessario uno sformo maggiore per evitare di dover rimuovere gli eventuali segni lasciati durante l’espulsione della parte. Texture diverse hanno impatti diversi sulla parte stampata. Come regola generale, quando si progettano texture sono necessari 1,5 gradi di sformo per ciascuna profondità di finitura della texture pari a 0,001 pollici.

Linee di separazione

Una linea di divisione è una linea di separazione sulla parte in corrispondenza del punto di incontro delle due metà dello stampo. Tale linea indica in realtà il “piano” di separazione che attraversa la parte. Sebbene nelle parti semplici questo piano possa essere una superficie semplice e piatta, si tratta spesso di una forma complessa che traccia il perimetro della parte intorno alle diverse caratteristiche che formano il profilo esterno della parte stessa. Le linee di separazione si possono riscontrare anche nel punto di incontro di due pezzi qualsiasi di uno stampo. Tali pezzi possono includere perni per azioni complementari, inserti e carrelli. Le linee di separazione non possono essere evitate; sono presenti in ogni parte. Durante la progettazione di una parte, è necessario tenere presente che il materiale fuso fluisce verso la linea di separazione, poiché è il punto in cui è più facile che avvenga la fuoriuscita o lo sfiato dell’aria spostata.

Difetti comuni di stampaggio

Lo stampaggio a iniezione è una tecnologia complessa con potenziali problemi di produzione. Tali problemi possono essere causati da difetti dello stampo o più spesso dall’elaborazione della parte (stampaggio).

Questi fattori devono essere tenuti ben in mente quando si progetta la parte per stampaggio a iniezione, ed è necessario ricordare che è più facile evitare problemi all'inizio piuttosto che modificare poi il progetto più avanti durante la lavorazione.

| Difetti dello stampaggio | Nome alternativo | Descrizione | Cause |

|---|---|---|---|

| Bolla | Formazione di bolle | Zona elevata o a strati sulla superficie della parte in plastica | Se lo stampo o il materiale è troppo caldo, spesso il raffreddamento intorno allo stampo non è sufficiente o un riscaldatore è difettoso. |

| Segni di bruciato | Bruciatura da aria/gas | Aree bruciate nere o marroni sulla parte in plastica situata nei punti più lontani dal gate | Mancata ventilazione dello stampo, velocità di iniezione troppo alta. |

| Strisce di colore (US) | Variazione di colore localizzata | Il materiale in plastica e il colorante non sono stati miscelati correttamente oppure il materiale è terminato e sta iniziando a fuoriuscire solo come naturale. | |

| Delaminazione | Sottili strati simili alla mica si formano sulla parete della parte. | Contaminazione del materiale (per esempio, PP mescolato con ABS), situazione molto pericolosa se la parte viene utilizzata per un’applicazione in cui la sicurezza è fondamentale. Il materiale delaminato presenta una resistenza molto bassa, poiché non si lega. | |

| Flash | Bave | Materiale in eccesso in uno strato sottile che supera la geometria della parte | Stampo danneggiato, velocità di iniezione eccessiva o troppo materiale iniettato, forza di serraggio troppo bassa. Il problema può essere inoltre causato da sporco o contaminanti sulle superfici di chiusura dello stampo. |

| Contaminanti inclusi nella parte | Particolato incluso nella parte | Particella estranea (materiale bruciato o altro) inclusa nella parte | Particelle sulla superficie dello stampo, presenza di materiale contaminato o corpi estranei, oppure eccessivo riscaldamento che ha bruciato il materiale termoplastico prima dell’iniezione. |

| Segni relativi al flusso | Linee di flusso | Linee o motivi ondulati "off tone" direzionali | Velocità di iniezione troppo bassa, il materiale plastico si è raffreddato troppo durante l’iniezione, le velocità di iniezione devono essere impostate in tutti i casi sui valori massimi possibili. |

|

Jetting |

Parte deformata dal flusso irregolare del materiale termoplastico | Progettazione scadente dello stampo, posizione errata del punto di iniezione o del ramo di colata. La velocità di iniezione è troppo alta. | |

| Degradazione del polimero | Rottura del polimero derivante da ossidazione ecc. | Acqua in eccesso nei granelli, temperature eccessive nel fusto | |

| Segni di risucchio | Depressione localizzata (nelle zone più spesse) |

Tempo di mantenimento/pressione troppo bassi, tempo di raffreddamento troppo breve, con rami di colata caldi senza materozza (questo può essere causato anche dalla temperatura del punto di iniezione impostata su un valore troppo alto). | |

| Operazione breve | Mancato riempimento/stampo corto | Parte parziale | Mancanza di materiale, velocità di iniezione o pressione troppo bassa. |

| Segni di divaricazione | Segno di schizzi e/o striature | Motivo circolare intorno al gate causato da gas caldo | Umidità presente all’interno del materiale, solitamente quando le resine si sono asciugate in modo non corretto. |

| Segni di raccordature | Raccordature | Presenza, in una nuova operazione di iniezione, di segni relativi a operazioni precedenti. | Temperatura dell’ugello troppo alta. Il punto di iniezione non si è raffreddato. |

| Vuoti | Spazio vuoto all’interno di una parte (sacca d’aria) |

Mancanza di pressione di mantenimento (la pressione di mantenimento viene applicata durante il tempo di attesa). Inoltre lo stampo potrebbe essere non ben registrato (ovvero le due metà non sono ben centrate e le pareti della parte non presentano lo stesso spessore). | |

|

Linea di saldatura |

Linea di unione/fusione | Linea scolorita in corrispondenza del punto di incontro di due parti frontali | Le temperature del materiale o dello stampo sono troppo basse (il materiale è freddo al momento dell’unione, con la conseguente mancata unione). |

| Deformazione | Parte ritorta | Parte distorta | Il raffreddamento è troppo breve, il materiale è troppo caldo, mancanza di raffreddamento dello stampo, temperature dell’acqua non corrette (le parti si piegano all’interno, verso il lato caldo dello stampo). |