ROCK HILL, South Carolina, 3 giugno 2025 – Oggi, 3D Systems (NYSE: DDD) ha annunciato che l’azienda sta collaborando con i ricercatori della Penn State University e dell’Arizona State University a due progetti sponsorizzati dalla NASA (National Aeronautics and Space Administration) destinati a consentire alternative innovative alle attuali soluzioni di gestione termica. Le forti fluttuazioni di temperatura nello spazio possono danneggiare i componenti sensibili dei veicoli spaziali, compromettendo la missione. Combinando un’ampia esperienza applicativa con le soluzioni avanzate di produzione additiva di 3D Systems che includono la tecnologia di stampa diretta in metallo (DMP, Direct Metal Printing), i materiali e il software 3DXpert® di Oqton, i team stanno sviluppando soluzioni avanzate di gestione termica per rispondere alle esigenze dei satelliti di nuova generazione e dell’esplorazione spaziale. Il progetto condotto da ricercatori della Penn State University, dell’Arizona State University e del Glenn Research Center della NASA[1] in collaborazione con l’AIG (Application Innovation Group) di 3D Systems ha portato allo sviluppo di processi per la realizzazione di tubi termici passivi ad alta temperatura integrati nei radiatori di dissipazione termica, prodotti in titanio tramite produzione additiva. Questi radiatori con tubi termici sono più leggeri del 50% per unità di superficie e operano a temperature più elevate rispetto ai radiatori all’avanguardia attuali, consentendo una dissipazione del calore più efficiente per sistemi ad alta potenza. Inoltre, un progetto condotto da ricercatori della Penn State University e del Glenn Research Center della NASA[2] con l’AIG di 3D Systems ha realizzato un processo per produrre in modo additivo uno delle prime parti funzionali utilizzando leghe di nichel e titanio (nitinol) a memoria di forma che possono essere azionate passivamente e dispiegate se riscaldate. Questo radiatore passivo in lega a memoria di forma è progettato per offrire un rapporto tra area dispiegata e area riposta sei volte superiore rispetto alle soluzioni attualmente disponibili. Ciò permette di supportare future missioni scientifiche e di comunicazione ad alta potenza in volumi CubeSat ridotti. Una volta installati su veicoli spaziali, come i satelliti, questi radiatori possono aumentare i livelli di potenza operativa e ridurre lo stress termico sui componenti sensibili, prevenendo guasti e prolungando la vita utile del satellite.

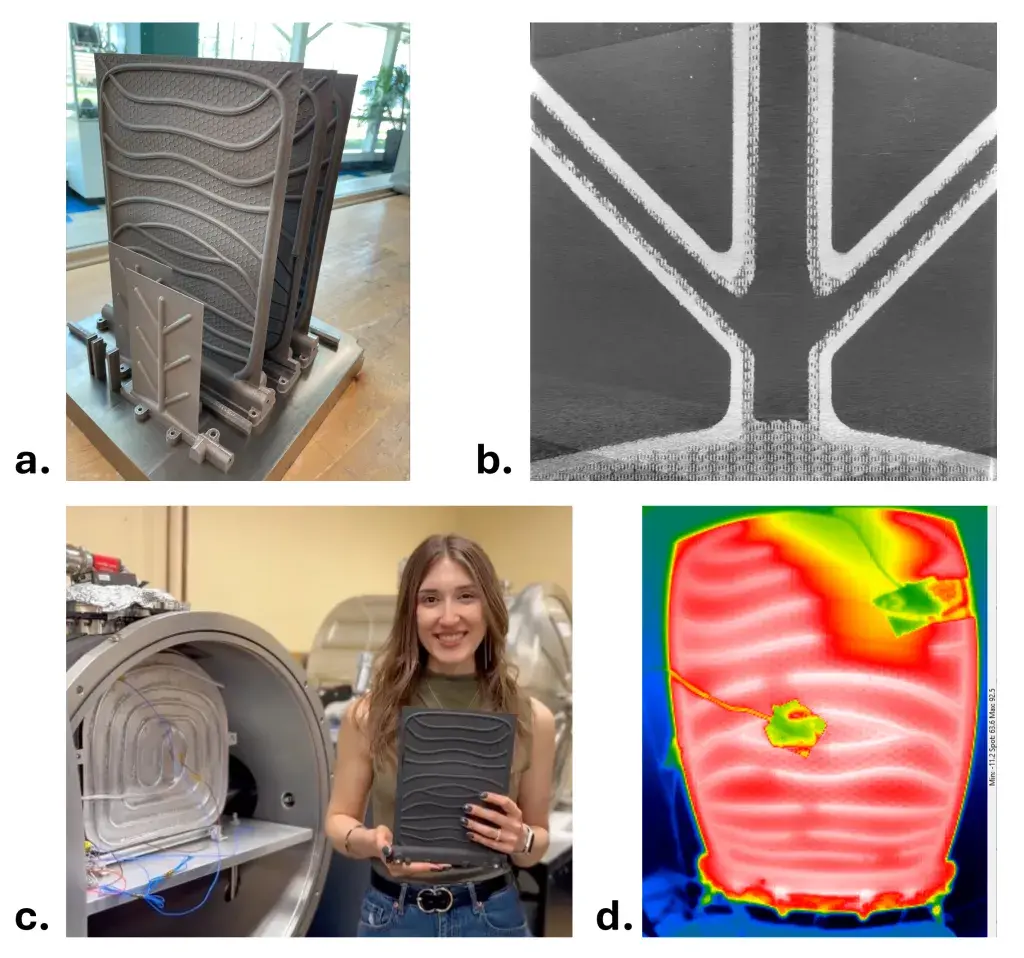

Figura 1: a. Prototipi di radiatore termico in titanio ad alta temperatura realizzati mediante produzione additiva con reti di tubi termici ramificate integrate (pannelli da 75 × 125 e 200 × 260 mm); b. TC a raggi X del radiatore, che mostra lo strato poroso interno per la circolazione passiva dei fluidi; c. Tatiana El Dannaoui, dottoranda della Penn State University, che installa il prototipo di radiatore nella struttura di test termico a vuoto per simulare il funzionamento in ambiente spaziale; d. Immagine termica del radiatore con tubi termici in funzionamento nella camera a vuoto (immagini fornite dalla Penn State University).

I tubi termici sono sempre stati prodotti attraverso processi complessi per creare strutture interne porose, in grado di far circolare fluidi in modo passivo e ottimizzare il trasferimento di calore. Utilizzando il software 3DXpert®di Oqton, il team di Penn State, Arizona State, NASA Glenn e 3D Systems che ha lavorato al progetto ha integrato una rete porosa strutturale direttamente nelle pareti dei tubi termici, eliminando fasi di produzione aggiuntive e riducendone la variabilità. I radiatori a tubi termici monolitici sono stati realizzati in titanio e nitinol utilizzando la tecnologia DMP di 3D Systems. I prototipi di radiatori a tubi termici in titanio e acqua hanno operato con successo a temperature di 230 °C e pesano il 50% in meno (3 kg/m2 vs oltre 6 kg/m2), conformandosi agli obiettivi della NASA in termini di efficienza del trasferimento del calore e di riduzione dei costi di lancio per le applicazioni spaziali.

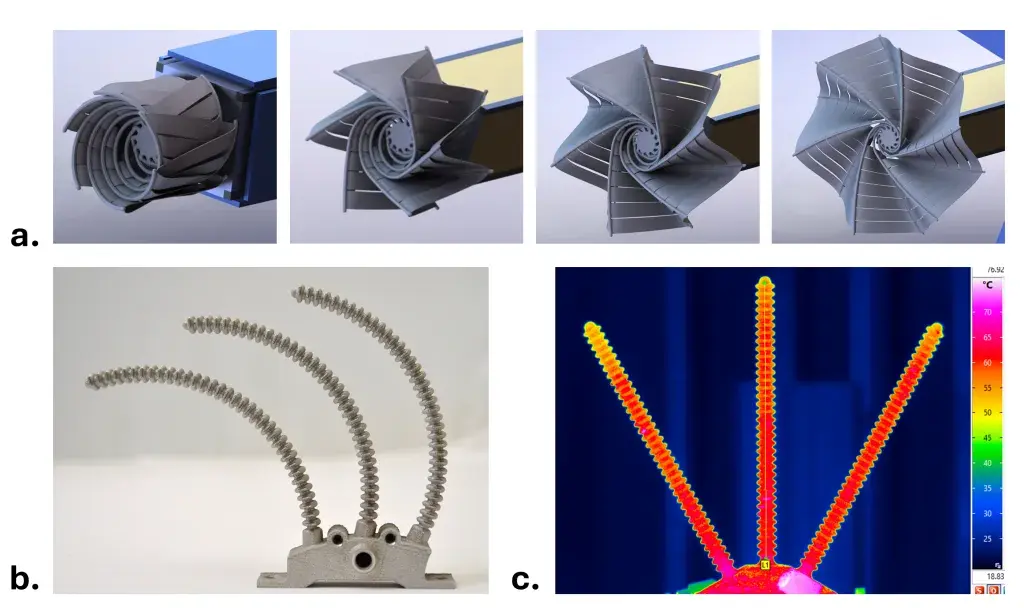

Il team di Penn State, NASA Glenn e 3D Systems sta sviluppando un processo per la stampa 3D di radiatori a dispiegamento passivo con leghe a memoria di forma (SMA). La chimica di questi materiali può essere regolata per cambiare forma con l’applicazione del calore. Le SMA possono resistere a cicli di deformazione ripetuti senza fatica e mostrano un eccellente recupero dalle sollecitazioni. Il team ha nuovamente utilizzato 3DXpert per progettare la struttura a raggi dispiegabili del radiatore. È stato poi stampato in 3D in nitinol (NiTi), una lega a memoria di forma di nichel e titanio, utilizzando la tecnologia DMP di 3D Systems. Una volta fissato a un veicolo spaziale, come un satellite, questo dispositivo può essere attivato e dispiegato passivamente quando riscaldato dal fluido interno, eliminando così la necessità di motori o altri sistemi di attuazione convenzionali nello spazio. Il radiatore passivo in lega a memoria di forma sviluppato dal team costituisce un’innovazione rivoluzionaria, con un rapporto tra area dispiegata e area riposta sei volte superiore rispetto alle soluzioni all’avanguardia attuali (12 vs 2) e un peso ridotto del 70% (<6 kg/m2 vs 19 kg/m2).

Figura 2: a. Concetto per radiatore in lega a memoria di forma (SMA) realizzato mediante produzione additiva con diramazioni radiali del tubo termico che si dispiegano da una forma compatta riposta; b.Dimostratore del prototipo SMA con bracci a soffietto altamente conformi; c. Immagine termica del tubo termico SMA a soffietto ramificato, che mostra un funzionamento quasi isotermico (immagini fornite dalla Penn State University).

“La nostra storica collaborazione in ricerca e sviluppo con 3D Systems ha permesso di condurre ricerche pionieristiche sull’impiego della stampa 3D nelle applicazioni aerospaziali”, ha dichiarato Alex Rattner, professore associato presso l’università dello Stato della Pennsylvania. “La combinazione di esperienza avanzata in ingegneria aerospaziale e produzione additiva ci consente di esplorare strategie di progettazione rivoluzionarie, ridefinendo i confini di ciò che è considerato all’avanguardia. Combinando le potenzialità del software 3DXpert con l’ambiente a basso contenuto di ossigeno della piattaforma DMP di 3D Systems, siamo in grado di produrre componenti innovativi con materiali esotici, ottenendo un miglioramento straordinario delle prestazioni”.

“3D Systems vanta decenni di leadership nello sviluppo di soluzioni di produzione additiva per rivoluzionare l’industria aerospaziale”, ha dichiarato il dr. Mike Shepard, vicepresidente, divisione aerospaziale e difesa di 3D Systems. “La gestione termica nell’ambiente spaziale è un’applicazione ideale per la nostra tecnologia DMP. Questi ultimi progetti, sviluppati in collaborazione con i team di Penn State, Arizona State e NASA Glenn Research Center, dimostrano il potenziale della nostra tecnologia DMP nella creazione di componenti leggeri e funzionali, ridefinendo gli standard della gestione termica per le applicazioni spaziali. La gestione termica è una sfida estremamente comune nell’ingegneria e il processo DMP offre soluzioni efficaci per diversi settori: aerospaziale, automobilistico, calcolo ad alte prestazioni e data center IA”.

Secondo Research and Markets[1], il mercato globale della produzione additiva nell’industria aerospaziale è stato stimato a 1,2 miliardi di dollari nel 2023 e si prevede che raggiungerà i 3,8 miliardi di dollari entro il 2030. La produzione additiva sta avendo un impatto significativo consentendo la produzione di componenti aeronautici con peso ridotto e prestazioni ottimizzate. Solo nell’ultimo decennio, 3D Systems ha lavorato a fianco dei leader del settore aerospaziale per produrre più di 2000 componenti strutturali in titanio o lega di alluminio per il volo spaziale e oltre 200 componenti RF passivi di primaria importanza. Attualmente oltre 15 satelliti sono in orbita con hardware di volo prodotto da 3D Systems. Per ulteriori informazioni, visitare il sito web dell’azienda.

Dichiarazioni previsionali

Alcune dichiarazioni rese in questo comunicato che non sono dichiarazioni di fatti storici o attuali, sono dichiarazioni previsionali ai sensi del Private Securities Litigation Reform Act del 1995, USA. Le dichiarazioni previsionali comprendono rischi noti e non noti, incertezze e altri fattori che potrebbero far sì che gli esiti, le prestazioni o i risultati dell’azienda siano differenti dai risultati cronologici o da qualsiasi risultato o proiezione futura, espliciti o impliciti in base a tali dichiarazioni previsionali. In molti casi, le dichiarazioni previsionali possono essere identificate da termini come “crede”, “è convinto”, “si aspetta”, “può”, “vuole”, “stima”, “intende”, “anticipa” o “prevede” o l’opposto di questi termini o di altra terminologia comparabile. Le dichiarazioni previsionali si basano sulle opinioni, sui presupposti e sulle aspettative attuali dell’azienda e potrebbero includere commenti relativamente alle opinioni e alle aspettative dell’azienda in merito a tendenze ed eventi futuri che influiscono sull’attività. Esse sono necessariamente soggette a incertezze, molte delle quali al di fuori del controllo dell’azienda. I fattori descritti in “Dichiarazioni previsionali” e “Fattori di rischio” nei documenti periodici della società presso la Securities and Exchange Commission, nonché altri fattori, potrebbero far sì che i risultati effettivi differiscano sostanzialmente da quelli enunciati o previsti nelle dichiarazioni. Sebbene la dirigenza ritenga che le aspettative indicate nelle dichiarazioni previsionali siano ragionevoli, queste ultime non si basano e non devono basarsi su una garanzia di prestazioni o risultati futuri, né saranno necessariamente indicazioni accurate delle tempistiche di raggiungimento di tali prestazioni o risultati. Le dichiarazioni previsionali incluse sono espresse solo a partire dalla data della dichiarazione. 3D Systems non si assume alcun obbligo di aggiornare o revisionare qualsiasi dichiarazione previsionale esposta dalla dirigenza o per conto di quest’ultima, a seguito di sviluppi futuri, eventi o circostanze successivi o altro, fatti salvi gli obblighi di legge.

Informazioni su 3D Systems

Per circa 40 anni, la curiosità di Chuck Hull, unita al desiderio di migliorare il modo in cui i prodotti venivano progettati e fabbricati, hanno dato vita alla stampa 3D, a 3D Systems e al settore della produzione additiva. Da allora, la stessa motivazione continua a stimolare il team di 3D Systems, che collabora strettamente con i clienti per dare nuovi impulsi all’innovazione. In qualità di partner per la fornitura di soluzioni complete, offriamo tecnologie di stampa 3D, materiali e software leader del settore a mercati di elevato valore, quali medicale e odontoiatrico, aerospaziale e difesa, trasporti e sport motoristici, infrastruttura IA e beni durevoli. Ogni soluzione specifica per l’applicazione racchiude in sé l’esperienza e la passione dei nostri dipendenti, che si impegnano a raggiungere il nostro obiettivo comune: trasformare la produzione per un futuro migliore. Per maggiori informazioni sull’azienda, è possibile visitare il sito www.3dsystems.com.

[1] NASA STMD 80NSSC22K0260 (https://tfaws.nasa.gov/wp-content/uploads/TFAWS2024-PT-3.pdf)

[2] NASA 80NSSC23M0234 (https://govtribe.com/award/federal-contract-award/cooperative-agreement-80nssc23m0234)

[3] Revolutionizing Aerospace: How Additive Manufacturing is Set to Transform the Industry by 2030 (gennaio 2025).