GPS Digital RPD è un laboratorio odontoiatrico con sede in Florida specializzato in apparecchi parziali di alta qualità e protesi parziali flessibili. Collaborando con una vasta gamma di laboratori odontoiatrici e dentisti, l’azienda ha costruito una reputazione di eccellenza grazie all’utilizzo delle tecnologie di stampa 3D più avanzate per migliorare la produzione delle protesi dentarie e accelerarne la resa per i clienti.

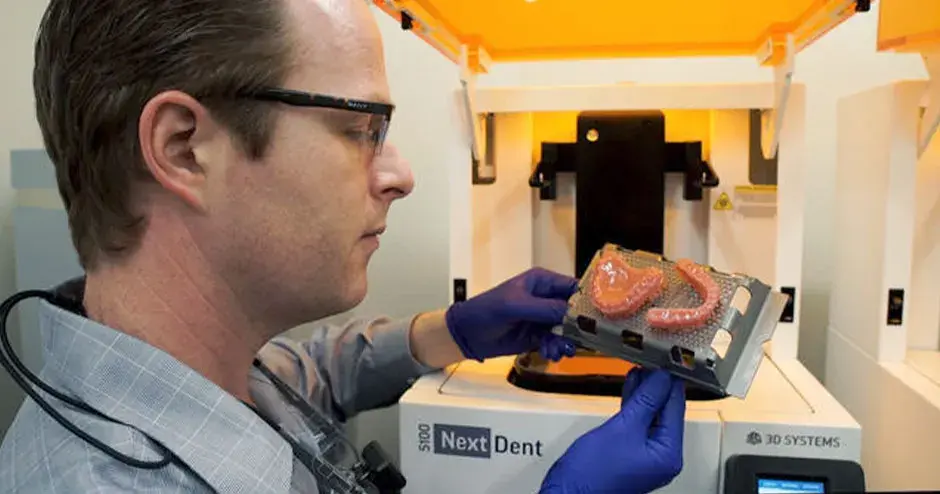

Le protesi parziali rimovibili (RPD) hanno guadagnato popolarità man mano che le tecnologie digitali si sono evolute. Utilizzando un flusso di lavoro digitale, i dati della scansione 3D della bocca del paziente o di un’impronta tradizionale vengono caricati sul portale online dell’azienda. Da lì, il team GPS, guidato dal direttore generale Josh Williams, crea un modello CAD/CAM pronto per la stampa sulle due stampanti aziendali 3D DMP Flex 200 per metalli e sulla nuova stampante NextDent® 300 MultiJet 3D, entrambe di 3D Systems.

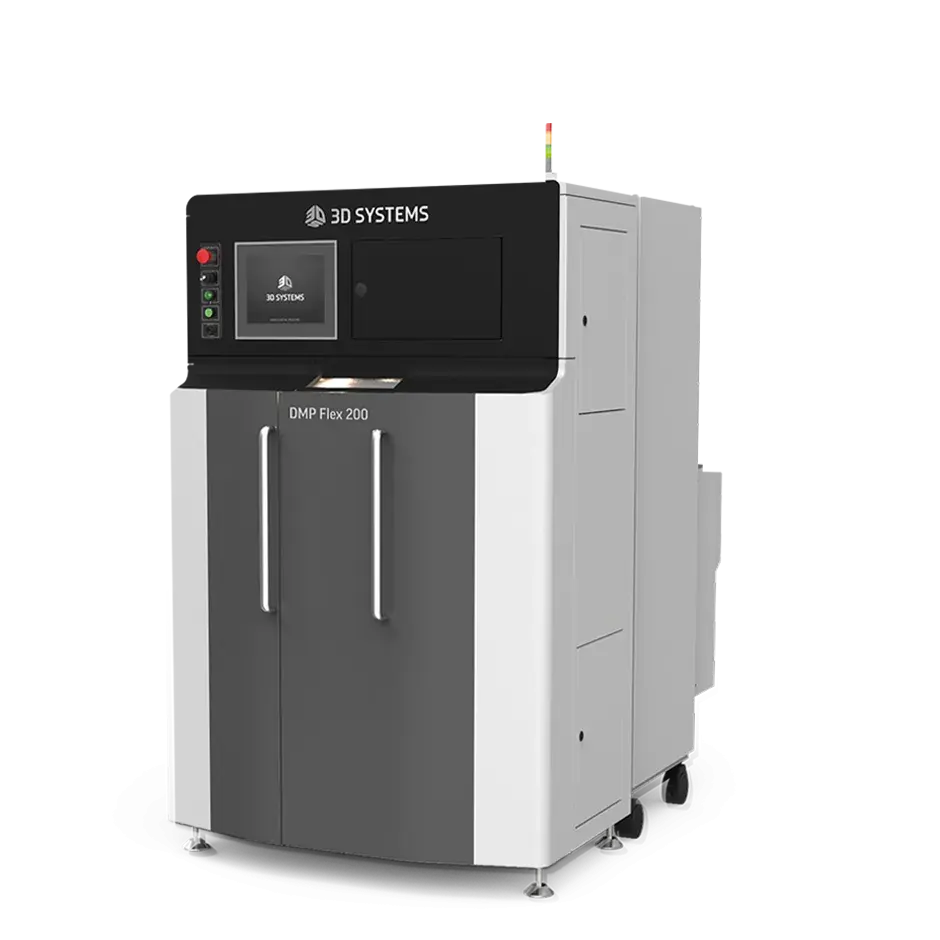

Informazioni sulla stampante DMP Flex 200

Con un volume di costruzione di 140 x 140 x 115 mm e una sorgente laser da 500 W, questa stampante 3D per metallo consente di ridurre il costo per parte e velocizzare i tempi di consegna.

La stampante DMP Flex 200 è stata progettata per la stampa 3D professionale di piccole parti in metallo con dettagli complessi e di qualità elevata. L’accuratezza tipica sulle parti in metallo di piccole dimensioni è di +/- 50 up, +/_0,2% su parti di grandi dimensioni. Ripetibilità da parte a parte di circa 20 up. I materiali utilizzati nella stampante DSMP Flex 200 includono: cromo cobalto, titanio e acciaio inossidabile 316 L.

“Attualmente realizziamo circa 130 strutture metalliche al giorno”, ha detto Williams. “I nostri due sistemi DMP Flex 200 sono in grado di sostenere quella produttività, cosa che le macchine precedenti non potevano fare. Operiamo con una produzione non presidiata, così ogni mattina il team ha un nuovo set di strutture su cui lavorare”.

Williams ci tiene a sottolineare che i sistemi DMP Flex 200 sono abbastanza affidabili da poter essere lasciati in funzione durante la notte e, salvo eventi imprevisti come un’interruzione di corrente, garantiscono ogni volta una produzione di parti estremamente precisa.

“La produzione di DMP Flex 200 è impeccabile ogni volta“ afferma. “Non possiamo che esprimere giudizi estremamente positivi sulla macchina, sul software e sulla qualità delle parti prodotte.“

La NextDent 300 è una stampante 3D multimateriale destinata alla produzione di protesi dentarie monolitiche caratterizzate da elevata accuratezza e notevole estetica. Consente la produzione di protesi dentarie altamente realistiche, pronte per l’utilizzo clinico, mediante materiali biocompatibili approvati dalla FDA. “La stampante NextDent 300 segna un cambiamento totale rispetto alle altre opzioni disponibili“, afferma Williams. “In numerosi casi clinici si riscontra uno spazio molto limitato o conformazioni particolarmente complesse, dove sono disponibili soltanto pochi millimetri. Gestire questi casi manualmente è quasi impossibile. Ma questa stampante rende tutto facile“.

La capacità multimateriale della stampante NextDent 300 rende possibile la produzione di denti e modelli gengivali come parte unica. Con un’area di stampa di 294 x 211 x 50 mm vanta spazio sufficiente per una media di 15 protesi dentarie per ogni lotto di produzione. I materiali utilizzati nella stampante NextDent 300 includono:

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- Materiale di supporto in cera

“I due materiali unici e la NextDent 300 consentono di realizzare protesi dentarie incredibilmente realistiche“, afferma Williams. “Questo risultato supera di gran lunga l’accuratezza e la resa dei processi manuali; i colori dei materiali sono pressoché perfetti e non si riscontra alcuna delaminazione“.

NextDent 300

La stampante NextDent 300 produce protesi dentali rimovibili in un unico pezzo e tonalità dei denti miscelate su misura. Questa soluzione offre una combinazione senza pari di eccezionale estetica e distintiva resistenza alla frattura. La stampante mescola polimeri su richiesta per fornire una corrispondenza cromatica accurata.

Questo sistema è configurato per ottimizzare tempi e produttività nella produzione diretta di protesi dentarie, consentendo di passare dai dati CAD a una protesi monolitica multimateriale senza richiedere ulteriori fasi di assemblaggio. Grazie a un volume di costruzione di 294 × 211 × 50 mm e a uno spessore di strato di soli 32 um, il sistema assicura lavorazioni con post‑lavorazione ridotta al minimo, meno sprechi di materiale, costi inferiori e una maggiore scalabilità per i laboratori odontoiatrici.

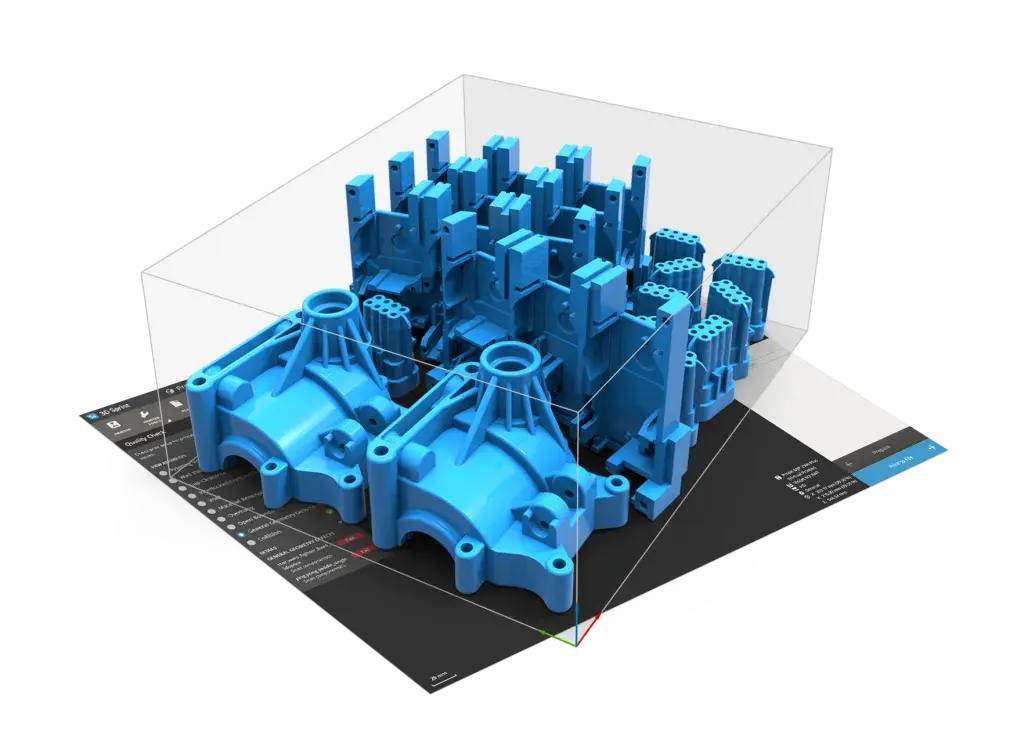

Il team di GPS utilizza un software CAD/CAM odontoiatrico chiamato 3Shape, oltre al software di gestione delle stampe 3D Sprint® per supportare questo flusso di lavoro. 3D Sprint si occupa della configurazione e delle operazioni della stampante 3D, fornendo strumenti per il nesting delle parti, la personalizzazione delle tonalità dei denti e l’inserimento di incisioni a filo superficie su ciascuna parte.

“Con il software 3D Sprint tutto diventa incredibilmente facile“, afferma Williams. “Il processo risulta ora notevolmente semplificato, poiché il tecnico non deve più esaminare 40 parti parziali chiedendosi dove collocarle. Le etichette vengono applicate digitalmente e sono conformi al riferimento del cliente“.

3D Sprint

3D Sprint è il software esclusivo di 3D Systems che semplifica la preparazione e l’ottimizzazione dei dati CAD e poligonali, gestendo l’intero processo di produzione additiva per le stampanti per plastica di 3D Systems.

3D Sprint consente l’importazione dei dati 3D, la preparazione, il nesting delle parti, il monitoraggio del lavoro e l’etichettatura digitale delle parti.

Dopo aver abbinato telai e protesi dentarie, il team di GPS li combina temporaneamente con un pezzo di cera e li rimanda al cliente per prove e controlli.

“Li rimandiamo indietro per testarli nella bocca del paziente“, afferma Williams. “Una volta approvati, tornano da noi e li fissiamo permanentemente con acrilico, quindi li inviamo nuovamente al cliente. È davvero così semplice“.

Secondo quanto afferma Williams, le parti metalliche e plastiche sono concepite per incastrarsi “come un Lego“; tuttavia, le cavità presenti nel telaio in metallo permettono un fissaggio più permanente mediante acrilico.

“I fori di ritenzione sul telaio svolgono la funzione di allineamento per la parte finita“, aggiunge. “L’allineamento è immediato: combacia alla perfezione“.

Sebbene GPS utilizzi da quasi tre anni flussi di lavoro digitali per le protesi parziali rimovibili (RPD) con la propria piccola flotta di stampanti DMP Flex 200, l’aggiunta della NextDent 300 segna un nuovo livello di produttività per l’azienda.

“Il nostro team risulta ora notevolmente più produttivo e ciò consente di estendere le competenze digitali nell’odontoiatria“, spiega Williams. “Siamo sempre molto impegnati, ma incoraggiamo il team a formarsi anche su tecnologie digitali, così da diventare ancora più produttivo“.

Per quanto riguarda la produttività, Williams dichiara che, con il nuovo flusso di lavoro digitale, l’azienda è in grado di produrre la prima protesi parziale rimovibile (RPD) finita da inviare al cliente entro nove giorni, talvolta anche in tempi inferiori.

“Potrei farlo in quattro giorni, senza problemi, ma dobbiamo sempre considerare le tempeste in Florida, le interruzioni di corrente e imprevisti simili, quindi è necessario stabilire delle aspettative“, afferma Williams. “In passato, anche con un flusso di lavoro digitale e stampanti 3D meno recenti, i tempi di consegna erano di 15 giorni lavorativi, senza difficoltà. Pertanto, si tratta di un notevole avanzamento, che riguarda non soltanto i tempi di produzione, ma anche la qualità e la precisione dell’adattamento“.