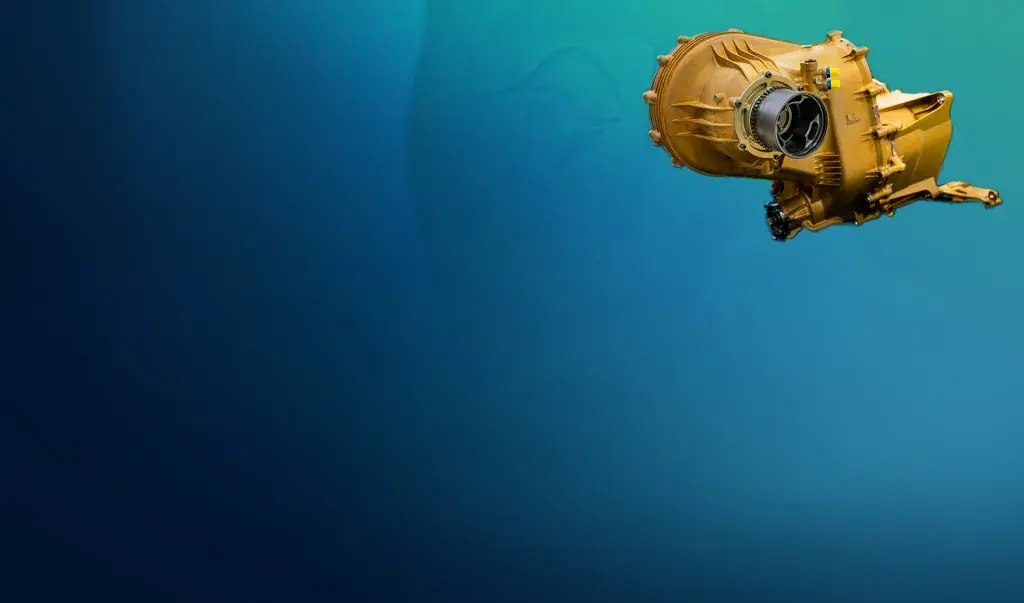

Rodin Cars, costruttore di auto con sede in Nuova Zelanda, utilizza la stampante DMP Factory 500 di 3D Systems su larga scala per produrre i componenti in titanio della sua nuova auto da corsa su misura, la Rodin FZERO. Con prestazioni e qualità che guidano ogni decisione ingegneristica, l’auto è costruita principalmente in fibra di carbonio e titanio. La produzione additiva (PA) in metallo di 3D Systems è stata scelta come metodo di produzione per tutti i componenti complessi in titanio per consentire a Rodin Cars di migliorare la progettazione e le prestazioni di ogni parte, indipendentemente dalle dimensioni, tra cui il cambio sequenziale a otto marce, uno dei primi del settore.

“Il nostro obiettivo era quello di rendere ogni componente di questa vettura il migliore possibile. La Rodin FZERO può essere costruita solo con la produzione additiva”.

- Adam Waterhouse, Ingegnere capo, Rodin Cars

La sfida

REALIZZAZIONE DI PARTI STAMPATE IN TITANIO DI ALTA QUALITÀ SU LARGA SCALA

Puntando a un peso finale di soli 650 kg e generando un carico aerodinamico di 4000 kg, la monoposto Rodin FZERO (che sta per “zero restrizioni”) è progettata per correre su un circuito a una velocità superiore a quella di un attuale pilota di Formula Uno. Con l’ingegneria in continua evoluzione integrata in ogni componente, Rodin Cars era intenzionata a fornire un’ottimizzazione accurata per ogni parte.

Quando si è trattato di usare la produzione additiva per componenti in titanio in tutta la vettura, le sfide sono sorte con l’aumento delle dimensioni delle parti, in particolare per quelle grandi. Produrre componenti come la scatola cambio secondo le specifiche richiedeva un volume di costruzione superiore alle capacità della maggior parte delle stampanti di metallo. Tuttavia, tornare ai metodi convenzionali di fusione della scatola cambio in magnesio non era un’opzione, poiché sia il metodo sia il materiale non avrebbero raggiunto gli obiettivi della Rodin Cars. Per non venire meno alle aspettative e creare la migliore hypercar, le priorità principali di Rodin Cars erano ottimizzare peso e funzionalità con la produzione additiva e utilizzare il titanio per il suo valore come materiale non corrosivo e di elevata qualità che mantiene prestazioni e aspetto ottimali nel tempo.

La soluzione

01 Innovazione per creare un cambio leggero

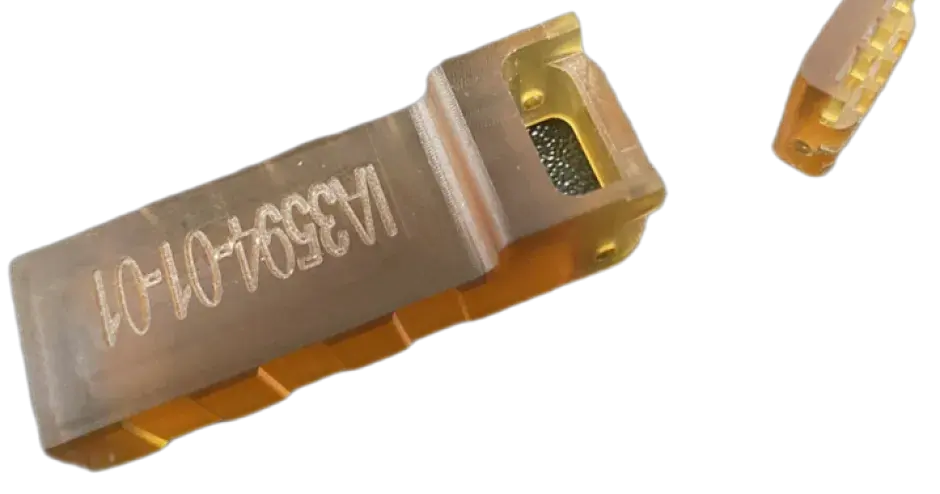

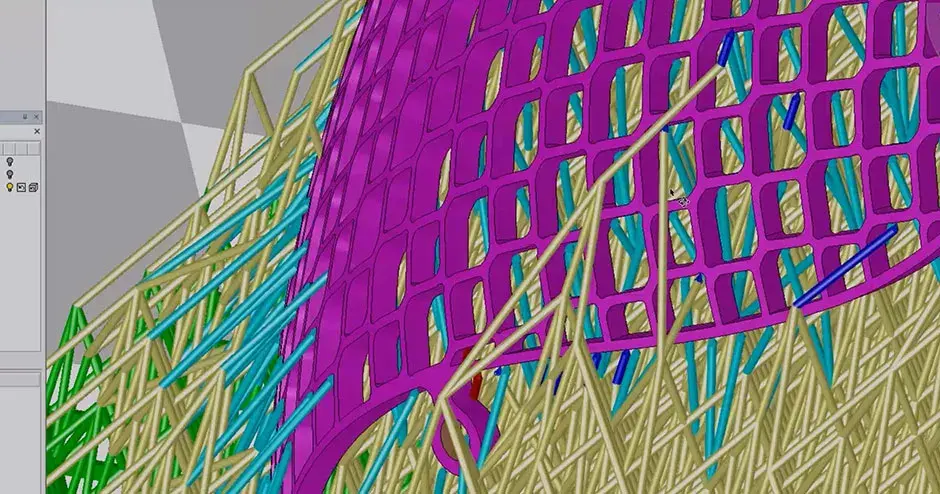

Il primo passo nell’ottimizzazione della scatola cambio era creare un design personalizzato con il rinomato produttore di cambi, Ricardo. Dopo un intenso lavoro con 3D Systems in seguito alla prima adozione della produzione additiva, Rodin Cars ha condiviso le conoscenze acquisite con Ricardo, presentando i vantaggi e le funzionalità esclusive della progettazione e della produzione con la tecnologia additiva. La casa automobilistica aveva bisogno di rapporti di trasmissione e dimensioni della scatola cambio molto specifici e sapeva che poteva realizzare il suo progetto solo utilizzando la PA. Anche la rimozione della massa in eccesso era una priorità assoluta, con pareti sottili fino a 2 mm di spessore in alcune aree. Le due aziende hanno collaborato per progettare parti intorno alla geometria ottimizzata che Rodin Cars stava cercando, integrando gallerie interne e canali per fluidi per aiutare a ridurre l’ingombro del cambio finale che misura 400 mm x 650 mm x 300 mm.

Per produrre parti per la produzione additiva in titanio con le dimensioni richieste e caratteristiche precise, Rodin Cars ha scelto la stampa diretta in metallo (DMP, Direct Metal Printing) di 3D Systems per la sua capacità unica di grande formato e comprovata qualità e ripetibilità.

02 Comprovato flusso di lavoro in titanio

L’ottimizzazione del rapporto peso/potenza è fondamentale per i veicoli ad alte prestazioni. Pertanto, la possibilità di stampare i complessi componenti metallici in titanio è stato fondamentale per la missione della Rodin Cars di fornire prestazioni di alta qualità, eliminando al contempo il maggior peso possibile in tutta la vettura. L’integrità del titanio come materiale non corrosivo significa anche che né l’aspetto né le prestazioni si deterioreranno nel tempo, il che era un aspetto importante per il fondatore della Rodin Cars, David Dicker.

Secondo Adam Waterhouse, ingegnere capo alla Rodin Cars, effettivamente qualsiasi componente in metallo, bulloni esclusi, viene stampato in 3D. “Ogni supporto del cambio è stato stampato”, ha dichiarato Waterhouse. “Si tratta di una quantità enorme di parti, di un vero e proprio sistema stampato”. La scatola cambio finale in titanio è stampata in LaserForm Ti Gr23 (A) e pesa solo 68 kg, inclusi i particolari interni in acciaio.

La soluzione completa per il metallo di 3D Systems include 3DXpert, un software all-in-one per la preparazione, l’ottimizzazione e la gestione del flusso di lavoro di stampa dei metalli. Per ogni materiale LaserForm di 3D Systems, questo software include parametri di stampa ampiamente sviluppati, in grado di includere l’expertise degli ingegneri di 3D Systems all’interno del flusso di lavoro. L’esclusiva architettura di sistema delle macchine DMP di 3D Systems è inoltre progettata per consentire il pieno utilizzo del materiale senza comprometterne le proprietà.

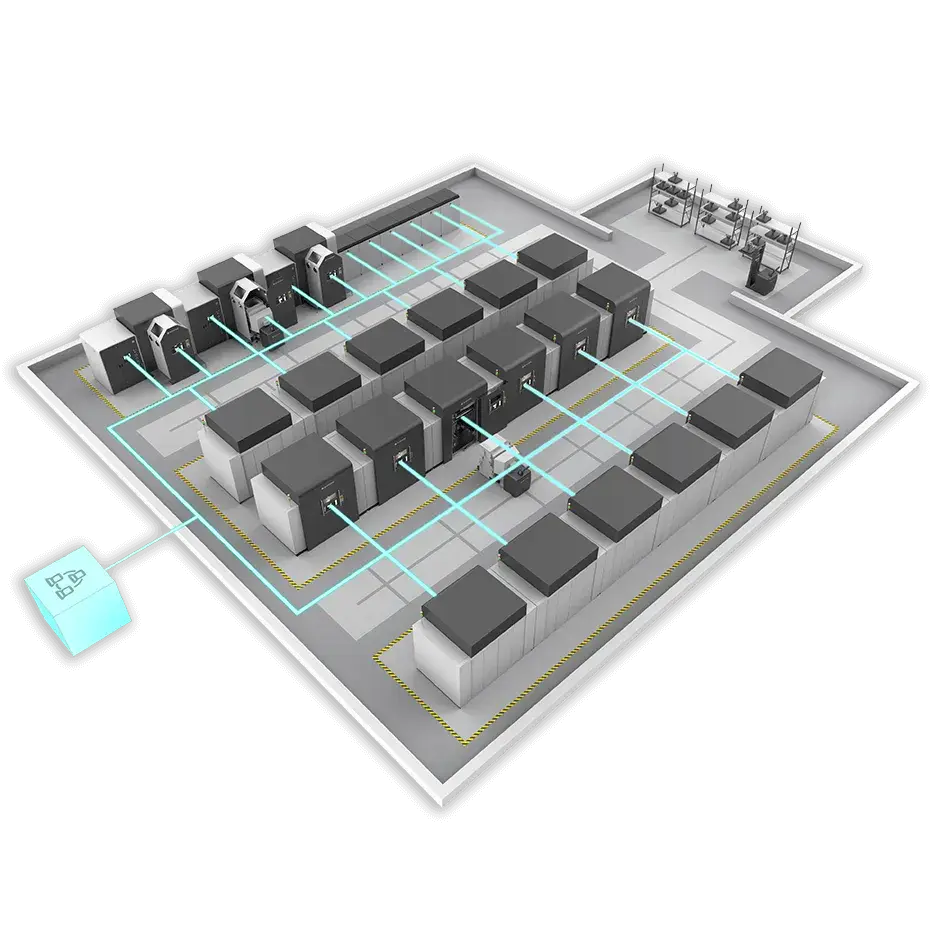

03 Stampa 3D in metallo su larga scala

Rodin Cars aveva inizialmente previsto di dividere il cambio in vari componenti più piccoli e di stamparli in-house utilizzando le proprie macchine ProX DMP 320 precedenti. Per evitare questo ulteriore lavoro, il team di ingegneri è stato entusiasta di conoscere DMP Factory 500 di 3D System, l’unica soluzione di produzione additiva scalabile disponibile in grado di produrre parti di grandi dimensioni di elevata qualità senza soluzione di continuità (fino a 500 mm x 500 mm x 500 mm). Utilizzando questa nuova piattaforma, la scatola cambio può essere prodotta come un assemblaggio di sole quattro sezioni che possono essere realizzate in un’unica costruzione.

DMP Factory 500 presenta i migliori livelli di ossigeno della categoria (<25 ppm) e un’atmosfera inerte di stampa per garantire parti eccezionalmente resistenti e precise con un’elevata purezza chimica e la ripetibilità necessaria per la produzione in serie. Secondo Waterhouse, questa qualità è stata messa alla prova con le scatole cambio a parete sottile con uno spessore di soli 2 millimetri.

“Queste stampe hanno dimostrato di essere estremamente accurate”, ha dichiarato Waterhouse. “Sulla nostra sezione più grande, che è enorme, c’erano solo 0,2 gradi di torsione nella parte, il che è davvero impressionante. Per non parlare del fatto che abbiamo tutti i vantaggi della produzione additiva con i canali interni e le pareti incredibilmente sottili che sarebbe impossibile ottenere in qualsiasi altro modo”.

04 Expertise dell’Application Innovation Group nel campo dei metalli

Per velocizzare l’accesso alla stampa in metallo su larga scala prima dell’installazione della propria DMP Factory 500, Rodin Cars ha collaborato con l’Application Innovation Group (AIG) di 3D Systems per stampare la prima scatola cambio in titanio. L’AIG di 3D Systems è una risorsa globale dotata dell’esperienza e della tecnologia necessarie per supportare le applicazioni PA in tutti i settori e può fornire consulenza e assistenza sui progetti in qualsiasi fase, dallo sviluppo delle applicazioni e progettazione frontend, fino alla convalida delle apparecchiature, alla convalida dei processi e alla qualificazione delle parti.

3D Systems ha fornito a Rodin Cars una continua conoscenza e trasferimento di tecnologia dalla sua prima adozione della produzione additiva, aiutando la casa automobilistica ad aumentare la sua comprensione dei principi necessari per il successo con la progettazione e la produzione PA. Tuttavia, il passaggio a un formato di stampa su larga scala richiedeva una nuova serie di best practice. L’AIG di 3D Systems ha fornito servizi di progettazione e sviluppo di applicazioni per aiutare Rodin Cars a dimostrare il proprio concetto, compresa la programmazione finale dei quattro componenti del cambio e la stampa del primo cambio. 3D Systems ha inoltre fornito i file di costruzione programmati e il trasferimento della tecnologia per accelerare il percorso di Rodin Cars verso una stampa in metallo su larga scala dopo l’installazione della DMP Factory 500 presso lo stabilimento della casa automobilistica.