SFIDA

Aumentare la produttività dello stampaggio a iniezione per condotti automobilistici che richiedevano un lungo ciclo di attrezzaggio al fine di evitarne la deformazione.

SOLUZIONE

- Software di produzione additiva in metallo 3DXpert ® di 3D Systems

- Scanner 3D con linea laser blu

- Software CAD/CAM integrato Cimatron® di 3D Systems

- Software di metrologia e ispezione Geomagic® Control X™ di 3D Systems

- Materiale in acciaio maraging LaserForm® di 3D Systems

- Software per la simulazione dello stampaggio a iniezione in plastica Moldex3D®

- Stampante 3D per metallo ProX® DMP 300 di 3D Systems

RISULTATI

- Accelerazione del tempo ciclo di raffreddamento da un minuto a 40 secondi

- Aumento del tasso di produzione dei condotti del 30%

- Riduzione della variazione di temperatura durante il raffreddamento dell’86%

- Estensione della durata utile dello stampo grazie alla riduzione della pressione di stampaggio

- Produzione di parti che soddisfano costantemente rigorosi requisiti di qualità

- Ottenimento di parti di qualità superiore con un raffreddamento più efficiente, che ha consentito a stampisti e operatori di stampaggio di risparmiare tempo e costi

Forti variazioni di temperatura durante la fase di raffreddamento del ciclo di stampaggio a iniezione possono aumentare drasticamente il rischio di deformazione dei pezzi. Quando i test effettuati su un condotto per uso automobilistico progettato e fabbricato in modo convenzionale con stampaggio a iniezione hanno rilevato fluttuazioni di temperatura di 132 ˚C nel corso dell’intero processo, B&J Specialty, Inc. ha consigliato al suo cliente di ricorrere a inserti per stampi con raffreddamento conformato per garantire una temperatura più uniforme.

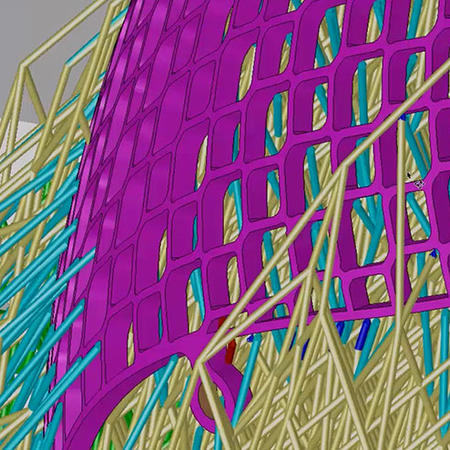

Per ottenere questo risultato, gli ingegneri di B&J Specialty hanno utilizzato il software CAD/CAM Cimatron, che ha consentito di progettare gli stampi e conformare i canali di raffreddamento interni parallelamente alla superficie della parte. La realizzazione di questi complessi canali di raffreddamento conformati richiede un’estrema precisione ed è stata resa possibile grazie alla produzione additiva (PA) in metallo con una stampante ProX DMP 300.

Il nuovo inserto per stampo con canali di raffreddamento conformato ha ridotto la variazione di temperatura durante la fase di raffreddamento a 18 ˚C e il tempo di ciclo da un minuto a 40 secondi, per un miglioramento complessivo della produttività del 30%.

Linee di raffreddamento inferiori ai parametri ottimali determinano variazioni di temperatura elevate

Gli stampi a raffreddamento conformato sfruttano la tecnologia moderna per risolvere un problema di vecchia data. Numerose parti stampate a iniezione presentano superfici curve, mentre i trapani utilizzati per creare i canali di raffreddamento producono solo linee rette. Nella maggior parte dei casi, questo comporta l’impossibilità di adattare le linee di raffreddamento alla geometria del pezzo. Le linee di raffreddamento rettilinee prodotte in modo convenzionale devono evitare gli elementi più esterni della parte per scongiurare il rischio di interferire con la cavità, il che significa che gli elementi più vicini al centro sono in genere lontani dalla linea di raffreddamento più vicina e questo si traduce spesso in notevoli variazioni di temperatura sul volume della parte all’inizio della fase di raffreddamento.

Il condotto per il settore automobilistico riprogettato da B&J Specialty per un raffreddamento più efficiente presenta diverse superfici irregolari e curve. Nel progetto originale dello stampo, le linee di raffreddamento rettilinee sono state forate attraverso un mozzo e uno statore per regolare la geometria dello stampo in modo da tenere conto della deformazione. Come spesso accade con le forme irregolari, varie caratteristiche chiave del condotto erano lontane dalle linee di raffreddamento a causa delle limitazioni imposte dai canali rettilinei. Le variazioni di temperatura risultanti generavano diverse sollecitazioni residue che tendevano a piegare il pezzo durante il raffreddamento. In passato, questo problema veniva risolto estendendo il ciclo di raffreddamento per garantire che la parte fosse completamente solidificata prima di rimuoverla dallo stampo e regolando gli inserti per tenere conto di eventuali deformazioni residue. Questo approccio comportava tuttavia un problema: il prolungamento del ciclo di raffreddamento riduceva la produttività e aumentava il costo di produzione del pezzo.

Aggiunta di canali di raffreddamento conformati allo stampo

Secondo Jarod Rauch, Responsabile IT e Stampa 3D di B&J Specialty, il condotto automobilistico era il candidato ideale per un sistema di raffreddamento conformato modificato, che avrebbe contribuito a migliorare la qualità della parte finale, a ridurre gli scarti e ad accorciare il ciclo di raffreddamento. B&J Specialty ha pertanto proposto questa soluzione al suo cliente, un fornitore di componenti automobilistici, che si è dichiarato disposto a testare la nuova metodologia. Una volta ottenuto il file CAD della geometria originale, gli ingegneri di B&J si sono messi subito all’opera servendosi del software Cimatron per la progettazione degli stampi. “Cimatron è praticamente una soluzione all-in-one, che ci permette di usufruire di tutte le funzionalità CAD per la progettazione e quindi di passare direttamente alla preparazione della costruzione utilizzando lo stesso pacchetto”.

Rauch racconta che B&J Specialty ha scoperto Cimatron mentre era alla ricerca di stampanti 3D in metallo per applicazioni di raffreddamento conformato. “Ci siamo resi conto che 3D Systems offriva una soluzione end-to-end completa, che includeva il software di progettazione degli stampi, il software di preparazione della costruzione e le stampanti 3D; ed è questo che mi ha convinto a sceglierla”, spiega Rauch. “3D Systems non si concentra solo sulla macchina, ma anche sulle modalità di progettazione utilizzate dagli ingegneri per la produzione additiva”.

Lavorando con Cimatron, gli ingegneri di B&J hanno rimosso le linee di raffreddamento rettilinee originali sostituendole con canali conformati che mantengono una distanza costante dalla superficie del pezzo. La produzione finale dello stampo con la stampante 3D in metallo ha permesso di progettare canali complessi con sezioni trasversali e superfici di interfaccia migliorate. Tutte queste caratteristiche contribuiscono a garantire un flusso turbolento, che aumenta ulteriormente la quantità di calore trasferita dallo stampo al refrigerante favorendo un raffreddamento più efficiente. La capacità di raffreddare le parti stampate in modo più efficiente aiuta anche a garantirne la qualità, riducendo il rischio di difetti come deformazione e segni di risucchio. Un percorso diretto verso parti di qualità superiore fa risparmiare tempo e costi sia allo stampista che all’operatore di stampaggio, limitando la quantità di correzioni, prove e campionamenti necessari per ottenere i risultati desiderati.

Definire le aspettative attraverso una simulazione accurata

Gli ingegneri di B&J hanno quindi esportato il file dello stampo da Cimatron a Moldex3D, il software per la simulazione dello stampaggio a iniezione, per procedere alla simulazione del raffreddamento integrato. “L’integrazione tra Cimatron e Moldex3D facilita la simulazione dell’intero ciclo di stampaggio a iniezione e la mappatura delle temperature nello stampo e nel pezzo per identificare i punti caldi e freddi e simulare l’effetto dei diversi tempi di raffreddamento”, spiega Rauch. La simulazione aiuta anche a evidenziare le aree in cui la riprogettazione può migliorare la strategia generale di raffreddamento prima di investire nella produzione di una parte fisica. Le simulazioni comparative tra il progetto originale dello stampo e il nuovo progetto con linee di raffreddamento conformate hanno mostrato un notevole miglioramento nella distribuzione della temperatura per la nuova parte, con una riduzione della variazione di temperatura dell’86%.

Inserti per stampi con linee di raffreddamento conformate stampati in 3D

Successivamente, gli ingegneri di B&J hanno utilizzato il software di produzione additiva in metallo 3DXpert per preparare i progetti degli inserti per stampo per la produzione. Dopo aver importato i dati della parte, ottimizzato la geometria, calcolato il percorso di scansione e organizzato la piattaforma di costruzione, sono stati in grado di inviare il lavoro alla stampante 3D in metallo ProX DMP 300 direttamente dal software 3DXpert.

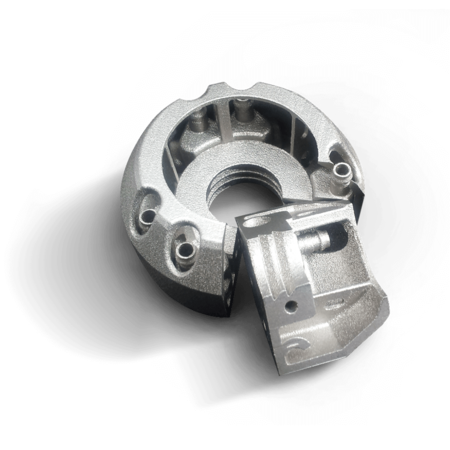

La stampante ProX DMP 300 dirige un laser a elevata precisione verso le particelle di polvere di metallo per creare sottili strati orizzontali consecutivi in maniera selettiva usando il materiale LaserForm. Per questo stampo per condotti automobilistici, B&J Specialty ha usato materiale in acciaio maraging. “La straordinaria precisione di ProX DMP 300 è ideale per la produzione di linee di raffreddamento conformate”, continua Rauch. “Possiamo ottenere tolleranze di tre o quattro millesimi di pollice”. La brevettata tecnologia di stampa diretta in metallo (DMP, Direct Metal Printing) di 3D Systems consente di utilizzare particelle più piccole utili per generare dettagli minuscoli dei componenti e spessori di parete minimi, nonché di ottenere una qualità della finitura superficiale fino a 5 Ra μm (200 Ra micro pollici) che richiede una minore post-elaborazione.

Notevoli vantaggi in termini di produttività

Una volta completata la stampa 3D, B&J Specialty ha scansionato gli inserti nel software di ispezione e metrologia Geomagic Control X utilizzando uno scanner 3D con linea laser blu e ha sovrapposto la mesh alla geometria così come progettata per convalidare gli inserti per stampi in metallo stampati in 3D. Gli inserti sono poi stati spediti al fornitore di componenti automobilistici, che li ha installati sulla sua macchina di stampaggio. “Dai test di benchmark è emerso che la maggiore uniformità di raffreddamento fornita dalle linee conformate ha comportato una riduzione del tempo di ciclo e un aumento della produttività del 30%”, spiega Rauch. “Prevediamo inoltre un aumento sostanziale della vita utile dello stampo, poiché la riduzione del tempo di ciclo permette di diminuire la pressione d’iniezione e, di conseguenza, anche l’usura della linea di separazione e dei dettagli complessi dello stampo”.