3D Systems collabora con Thales Alenia Space nel campo della progettazione per la produzione additiva (DfAM) per migliorare le prestazioni di un sottosistema essenziale sul suo Spacebus NEO. Il risultante Electrical THruster Mechanism (ETHM) è composto da sette diversi supporti realizzati con la produzione additiva. La produzione additiva (PA) ha permesso di concentrare il meccanismo in un volume limitato alla massa più bassa possibile. Gli esperti dell’Application Innovation Group di 3D Systems hanno contribuito con il loro know-how di progettazione e produzione al progetto ETHM di Thales Alenia Space, facendo confluire le loro competenze all’interno dei file di costruzione finali trasferiti nello stabilimento di produzione PA di Thales in Marocco. Questo piano di produzione generato da esperti ha permesso a Thales di trasferire senza problemi la produzione al proprio stabilimento di produzione additiva dotato di diverse stampanti dirette in metallo di 3D Systems.

“Ogni caratteristica è più o meno convenzionale, ma metterle insieme in un unico meccanismo compatto e competitivo è davvero una sfida”.

- Gilles Lubrano, ETHM Product Manager

La sfida

OTTIMIZZARE IL SOTTOSISTEMA SATELLITARE ESSENZIALE PER LA PRECISIONE E L’AFFIDABILITÀ

L’Electrical THruster Mechanism indica la propulsione del satellite Spacebus NEO per posizionarlo correttamente nello spazio. Come tale, l’affidabilità di questo componente è di importanza critica per il progetto. Per ogni satellite sono necessari quattro ETHM che costituiscono il telaio attorno ai motori. Queste parti funzionano come due assi cardanici che tengono l’unità di propulsione elettrica e le permettono di vettorializzare con movimenti uniformi e costanti.

Per soddisfare i requisiti di Thales Alenia Space, l’ETHM doveva equilibrare i vincoli di volume e massa, rispettando al contempo rigorose specifiche prestazionali, tra cui:

- alta precisione di puntamento angolare (0,1 gradi);

- riduzione del numero di parti, compresa l’integrazione funzionale dei vari elementi del propulsore (cablaggio e tubazioni);

- produzione in serie che soddisfa i requisiti di qualità per i prodotti di classe orbitale.

La soluzione

CONSULENZA E COLLABORAZIONE PER UNA PRODUZIONE SCALABILE

01 Consulenza per la progettazione per la produzione additiva

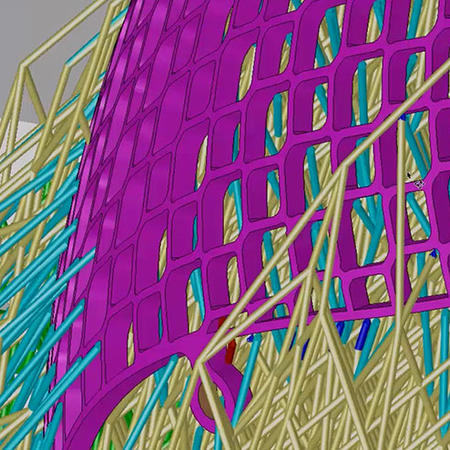

Thales Alenia Space e 3D Systems hanno una partnership collaborativa duratura e hanno lavorato insieme per mettere in orbita oltre 1700 parti in grado di volare a partire dal 2021. Nel progetto ETHM, Thales Alenia Space ha collaborato con l’Application Innovation Group (AIG) di 3D Systems per combinare diverse funzioni all’interno di un piccolo spazio di progettazione, garantendo una dinamica accurata.

Il volume dinamico totale assegnato per l’ETHM è di 480 mm x 480 mm x 380 mm e include attuatori rotativi, cablaggio, tubazioni e meccanismo di tenuta. 3D Systems ha fornito un feedback sulla producibilità e sul design per aiutare Thales Alenia Space a raggiungere i suoi obiettivi prestazionali. Gli esperti di 3D Systems hanno aiutato Thales Alenia Space a raggiungere un rapporto resistenza/peso ottimizzato, risolvendo al contempo le aree di concentrazione di calore per proteggere i componenti funzionali dai danni termici.

Utilizzando la produzione additiva per progettare e produrre un sistema, Thales Alenia Space ha innescato una serie di conseguenze positive. L’alleggerimento ha migliorato l’efficienza della spinta al di là di ciò che la produzione convenzionale avrebbe permesso, il che a sua volta ha migliorato l’efficienza del carburante, con conseguente riduzione dei costi e nuove opportunità di innovazione tecnica in altri punti.

02 Sviluppo del flusso di produzione

3D Systems ha aiutato Thales Alenia Space a sviluppare un solido flusso di produzione comprendente post-processi come la finitura CNC e l’ispezione tomografica al 100% per garantire la ripetibilità del prodotto e del processo in un ambiente controllato AS9100. Gli ingegneri applicativi di 3D Systems hanno inoltre fornito indicazioni sul livello e sul sequenziamento dei controlli di qualità per la mitigazione dei rischi per aiutare Thales Alenia Space a garantire un flusso produttivo completo, orientato alla qualità e a costi contenuti.

Questa competenza ha aiutato Thales Alenia Space a raggiungere la precisione di 0,1 gradi di puntamento richiesta con un flusso di lavoro CNC e di ispezione impegnativo in cui alcune parti hanno ben 249 punti di misurazione rilevati tramite uno strumento di misurazione con coordinate che deve rispettare le specifiche. L’approccio collaborativo di 3D Systems prevedeva la formazione sulla tecnologia lungo il processo dei controlli di qualità integrati, nonché l’analisi delle cause principali delle non conformità rispetto alle specifiche di Thales Alenia Space per garantire il successo. Prima di passare la produzione a Thales Alenia Space, 3D Systems ha contribuito a organizzare e coordinare una catena di fornitura migliore della categoria per soddisfare la produzione in serie e produrre più di 70 parti presso il Customer Innovation Center in Belgio, che fa parte dell’AIG di 3D Systems. L’elevata capacità di questa struttura e la ripetibilità delle macchine DMP di 3D Systems hanno contribuito a garantire un breve tempo di consegna.

03 Preparazione e trasferimento dei file di stampa

Per garantire una transizione senza soluzione di continuità della produzione a Thales Alenia Space, gli ingegneri applicativi di 3D Systems hanno sviluppato ogni file di stampa in 3DXpert®, facendovi confluire anni di esperienza nel campo della produzione additiva che hanno fatto risparmiare a Thales Alenia Space tempo e denaro, assicurando al contempo la qualità. Utilizzando questi file di costruzione generati da esperti, la produzione ripetibile è possibile su qualsiasi stampante diretta in metallo di 3D Systems. I supporti finali sono stampati in titanio LaserForm Ti6Al4V grado 23.

Le indicazioni fornite da 3D Systems sulla strategia di stampa relativamente ai diversi aspetti del meccanismo propulsore si sono rivelate di particolare importanza per:

- mantenere la rotondità prevista delle diverse strutture aperte con grandi interfacce circolari;

- bilanciare la resistenza del supporto con la rimovibilità;

- tenere conto delle sollecitazioni termiche durante il processo di stampa che variano in base alla geometria e al materiale stampato.

L’esperienza di 3D Systems nella lavorazione dei materiali in titanio ha contribuito a bilanciare complessità e resistenza per raggiungere i parametri del progetto in innumerevoli applicazioni critiche. Strumenti come il modulo di simulazione 3DXpert di 3D Systems aiutano a sostenere questi progetti riducendo il numero di iterazioni necessarie per ottenere un risultato positivo.

04 Trasferimento di tecnologia

Thales Alenia Space è ora in grado di stampare queste parti presso le proprie strutture dopo la formazione e il trasferimento di tecnologia forniti da 3D Systems negli anni. Lo stabilimento per la produzione 3D del gruppo di Thales in Marocco è dotato di diverse macchine DMP di 3D Systems e ha approfittato dell’offerta di trasferimento di tecnologia di 3D Systems al momento dell’installazione. Il trasferimento di tecnologia è una formazione accurata, specifica per la produzione additiva, studiata per aiutare i nuovi clienti della stampante ad accelerare la loro transizione alla PA e a salvaguardare il loro investimento. In combinazione con i file di costruzione pre-sviluppati, 3D Systems ha supportato pienamente Thales nella sua transizione alla produzione in-house.

“Utilizzando le stesse macchine del nostro Customer Innovation Center in Belgio, Thales ha semplificato il suo accesso a una stampa di successo in modo che il suo team possa concentrarsi sull’industrializzazione della produzione additiva e massimizzare il suo ritorno sugli investimenti”, ha dichiarato Koen Huybrechts, Manager Application Development, Application Innovation Group, 3D Systems.

Il risultato

EQUILIBRIO DEI CRITERI PRESTAZIONALI CHIAVE PER UNA PROGETTAZIONE OTTIMIZZATA A LIVELLO DI SISTEMA

L’ETHM è uno dei primi meccanismi spaziali interamente progettato pensando alla produzione additiva. I sette diversi supporti topologicamente ottimizzati hanno innalzato gli standard di un team multidisciplinare per le loro dimensioni, l’alta precisione richiesta e la criticità del sistema.

- La precisione di puntamento di 0,1 gradi assicura che il meccanismo funzioni come previsto in volo

- Maggiore efficienza del propulsore grazie al peso ridotto dei supporti ottimizzati topologicamente

- 249 punti di misurazione convalidati per il controllo qualità della parte più complessa

- Integrazione e protezione delle materie prime dei propulsori per una forma e una funzione ottimali

Lo Spacebus NEO fa parte del programma Advanced Research in Telecommunications Systems (ARTES) dell’Agenzia Spaziale Europea che dura da 15 anni.