SFIDA

Produrre rapidamente e in modo conveniente un nuovo alloggiamento per la pompa dell’acqua di un’auto da corsa d’epoca che deve partecipare al Goodwood Festival of Speed.

SOLUZIONE

- Software di ispezione Geomagic® Control X™ di 3D Systems

- Software dalla scansione al CAD di Geomagic® Design X™ di 3D Systems

- Scanner CT

- Stampante 3D per metallo ProX® DMP 320 di 3D Systems

- Materiale in acciaio inox LaserForm® 316-L di 3D Systems

RISULTATI

- Reverse engineering, ispezione e stampa in 3D di un alloggiamento per pompa dell’acqua 50% più veloci rispetto ai tradizionali metodi di fusione in stampi di sabbia.

- Alloggiamento per pompa dell’acqua stampato in 3D in soli 3 giorni.

- Comportamento del materiale in acciaio inox LaserForm 316-L resistente alla corrosione assimilabile al metallo normale.

- Abbinamento perfetto della nuova parte con i componenti della pompa esistenti.

- Funzionamento perfetto della pompa al Goodwood Festival of Speed.

La No. 28 Cummins Diesel Special ha scioccato il mondo delle corse nel 1952 quando ha conquistato la pole position all’Indianapolis 500 (Indy 500) con il più veloce tempo sul giro della storia. Questa impresa, insieme alle molte altre innovazioni della vettura, ha conquistato un posto di rilievo nella storia delle corse.

Sessantacinque anni più tardi, la No. 28 è stata invitata al Goodwood Festival of Speed nel Regno Unito per partecipare alla leggendaria Goodwood Hillclimb insieme a centinaia di auto moderne e storiche. Mentre preparavano la No. 28, gli ingegneri Cummins scoprirono che la pompa dell’acqua era così corrosa che probabilmente non sarebbe sopravvissuta all’evento. Per poter arrivare a Goodwood in ordine, la No. 28 aveva bisogno di una nuova pompa dell’acqua.

La pompa dell’acqua originale era un pezzo unico progettato specificamente per la No. 28, di conseguenza nessuna parte di ricambio in produzione sarebbe stata adatta. A complicare ulteriormente le cose, la No. 28 doveva essere spedita nel giro di poche settimane, pertanto l’utilizzo dei tradizionali metodi di fusione in stampi di sabbia per la produzione della parte di ricambio non era contemplabile in ragione del tempo di consegna stimato di 10 settimane. Gli ingegneri Cummins puntarono invece sul reverse engineering e sulla produzione additiva in metallo tramite l’utilizzo della stampante 3D per metalli ProX DMP 320 di 3D Systems con l’aiuto di 3rd Dimension Industrial 3D Printing, un produttore di metallo di produzione di alta qualità specializzato nella stampa diretta in metallo (DMP, Direct Metal Printing) in 3D. La nuova pompa dell’acqua è stata stampata in 3D in soli tre giorni e l’intero processo ha richiesto cinque settimane anziché 10.

No. 28 Cummins Diesel Special alla Indy 500 del 1952

Una pagina straordinaria nella storie delle corse

La No. 28 è stata la prima macchina Indy 500 dotata di turbocompressore e la prima la cui aerodinamica è stata ottimizzata in una galleria del vento. Ha corso i suoi quattro giri di qualificazione ad una velocità media record di 138,010 mph.

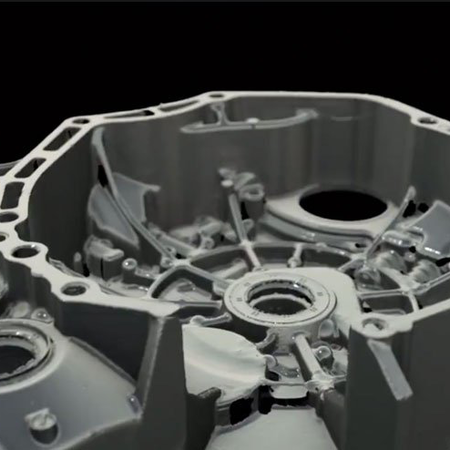

Pompa dell’acqua originale che mostra gravi vaiolature e corrosione.

Dopo la sua corsa epocale nel 1952, la No. 28 è stata esposta presso l’Indianapolis Motor Speedway Museum e l’edificio aziendale di Cummins. Nel 1969, la No. 28 ha fatto un giro d’onore intorno alla pista Indy prima dell’inizio della gara in occasione delle celebrazioni per il 50° anniversario di Cummins. L’ultima corsa della No. 28 è stata al Goodwood Festival of Speed alla fine degli anni 1990.

“Mentre preparavamo l’auto per correre nuovamente per la prima volta in quasi 20 anni, abbiamo notato segni gravi di vaiolatura e corrosione sulla pompa dell’acqua”, ha dichiarato Greg Haines, leader di progettazione e sviluppo per il motore X15 e membro del team restauro e conservazione storica di Cummins. “In alcuni punti, l’alloggiamento era stato interamente corroso e le perdite erano scongiurate solo dai depositi di minerali che coprivano i fori. Avevamo bisogno subito di un nuovo alloggiamento se volevamo rispettare il nostro impegno di far correre l’auto a Goodwood”.

La corsa per produrre una nuova pompa dell’acqua

Il metodo di base per la costruzione di un nuovo alloggiamento per la pompa è lo stesso metodo utilizzato per costruire la pompa originale: lavorazione di un modello di plastica o legno da utilizzare per formare uno stampo di sabbia per la fusione. L’utilizzo di questo metodo prevedeva circa 10 settimane per la costruzione di un unico alloggiamento, escludendo di fatto la partecipazione alla corsa di Goodwood. È stato possibile ridurre i tempi di consegna del nuovo alloggiamento della pompa dell’acqua grazie alla stampa 3D del nuovo modello di fusione o anche con la stampa 3D dello stampo in sabbia per la fusione, ma i maggiori incrementi di produttività si sono ottenuti evitando del tutto il processo di fusione e utilizzando il reverse engineering e la stampa 3D per produrre la parte finale direttamente in sole cinque settimane, 50 per cento più velocemente.

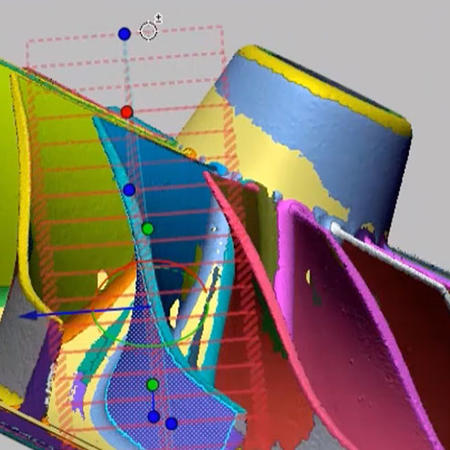

Ispezione della pompa dell’acqua in Geomagic Control X

Scansione

Gli ingegneri Cummins hanno iniziato dalla scansione dell’alloggiamento della pompa dell’acqua esistente con uno scanner CT. Hanno scelto uno scanner CT perché la pompa conteneva molti sottosquadri e altre geometrie interne che sarebbero state impossibili da acquisire con un laser scanner o un altro strumento di imaging a linea di vista.

Ispezione

Per verificare che i dati di scansione fossero accurati prima di procedere, gli ingegneri hanno importato i dati della nuvola di punti generati dallo scanner CT nel software di ispezione e metrologia Geomagic Control X, dove hanno separato e allineato la geometria interna ed esterna della pompa.

“Per un progetto come questo, in genere separiamo la geometria della voluta interna dal corpo in modo da poterla modellare come nucleo principale e fare un confronto con i dati della nuvola di punti per essere sicuri che l’intero nostro lavoro sia accurato”, ha dichiarato Chris George, team leader principale della modellazione CAD per la progettazione avanzata di sistemi per Cummins.

Confronto tra il modello CAD della pompa dell’acqua e i dati di scansione in Geomagic Design X

Reverse engineering

Con una buona geometria di scansione per iniziare il suo lavoro di progettazione, Cummins ha utilizzato il software di reverse engineering Geomagic Design X per convertire la nuvola di punti in un modello solido non parametrico per eseguire verifiche di adattamento CAD. Queste verifiche hanno aiutato il team di Cummins a determinare le giuste dimensioni di assemblaggio per girante e albero e il modo in cui tutti i componenti si sarebbero adattati e sigillati insieme.

Secondo George, Cummins utilizza Geomagic Control X e Geomagic Design X come software primario per la manipolazione delle nuvole di punti. “Il software Geomagic di 3D Systems offre una soluzione completa per l’elaborazione e l’ispezione dei dati di scansione e la conversione in un modello solido”, dichiara. “Li utilizziamo per ogni progetto di reverse engineering da realizzare, che spesso richiede riconciliazioni geometriche, analisi agli elementi finiti di struttura e flusso e confronti modello-scansione da comunicare ai nostri clienti di ingegneria”.

“Il software Geomagic di 3D Systems offre una soluzione completa per l’elaborazione e l’ispezione dei dati di scansione e la conversione in un modello solido. Lo utilizziamo per tutti i progetti di reverse engineering che realizziamo”.—Chris George, team leader dei modelli CAD per la progettazione avanzata dei sistemi, Cummins

Progettazione di una nuova pompa dell’acqua in Creo

Progettazione

A causa della notevole corrosione della parte originale, Cummins non ha potuto utilizzare il modello creato dai dati acquisiti come base per la stampa 3D. Gli ingegneri Cummins hanno invece importato il modello non parametrico nel software CAD 3D PTC Creo® per fungere da modello per la creazione di un modello parametrico. Alla luce dei danni fisici alla pompa di cui era stata eseguita la scansione, il team di Cummins ha dovuto prendere decisioni informate mentre modellava in 3D la parte di ricambio per ottenere un modello finale funzionale.

Stampa 3D

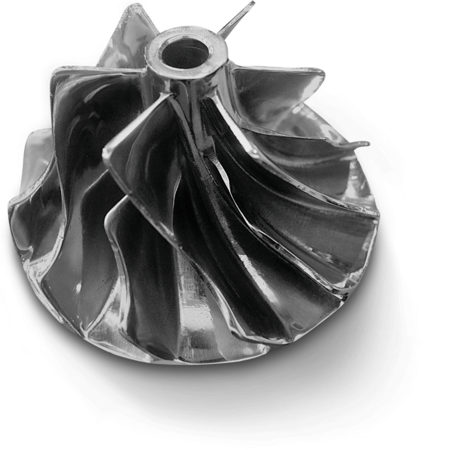

Hanno quindi inviato questo file al team di 3rd Dimension, che lo ha ripulito, analizzato per un orientamento di stampa ottimale e ha assegnato i supporti per una stampa stabile. Gli ingegneri di 3rd Dimension hanno poi sezionato e tratteggiato la parte per definire il movimento del laser durante la costruzione.

Sebbene l’alloggiamento originale della pompa dell’acqua fosse stato realizzato in magnesio per contribuire a ridurre il peso, la suscettibilità del magnesio alla corrosione dopo una prolungata esposizione all’acqua e al refrigerante era un fattore importante nel problema che Cummins stava cercando di risolvere. Pertanto, 3rd Dimension ha prodotto la parte finale stampata in 3D utilizzando materiale in acciaio inox LaserForm 316-L su una stampante 3D per metallo ProX DMP 320.

Nuova pompa dell’acqua stampata in 3D con assemblaggio girante

“Il volume di costruzione più ampio della ProX DMP 320 ha messo a disposizione alcune opzioni aggiuntive per l’orientamento della parte, contribuendo a ottimizzare i supporti, mentre la velocità di stampa ci ha permesso di realizzare la stampa nei tempi preventivati”, ha detto Bob Markley, presidente di 3rd Dimension. “Inoltre, la ProX DMP 320 non utilizza un legante per unire il materiale, pertanto il risultato è una lega pura che si comporta come un vero metallo, perché è vero metallo. Si tratta di un vantaggio importante per le prestazioni della parte finale, tenendo conto dell’ambiente operativo”.

Solo tre giorni dopo aver ricevuto il file 3D della geometria della pompa dell’acqua, 3rd Dimension ha inviato a Cummins l’alloggiamento della pompa completato.

Riscrivere la storia delle corse

L’alloggiamento si è adattato perfettamente agli altri componenti della pompa e per oltre sei corse Goodwood Hillclimb si è comportato come se fosse nuovo. Proprio come aveva fatto a Indy, la No. 28 ha entusiasmato i fan di Goodwood ed è stata inclusa tra “Le 10 migliori cose viste al Goodwood Festival of Speed 2017 ” dalla rivista Car and Driver.

La No. 28 Cummins Diesel Special al Goodwood Festival of Speed 2017

Inoltre, proprio come aveva già fatto in occasione del 50° anniversario di Cummins nel 1969, la No. 28 ha svolto un ruolo di primo piano durante le celebrazioni del 100° anniversario di Cummins con il suo giro d’onore in pista prima delle gara di Indy 500 nel 2019.

Scarica un eBook per saperne di più su ispezione e reverse engineering.