Informazioni sul processo

Tempi di produzione delle fusioni ridotti con modelli di fusione e prototipi rapidi di alta qualità grazie ai servizi On Demand Manufacturing di 3D Systems

La microfusione, spesso nota come fusione a cera persa, è una metodologia di produzione che esiste da migliaia di anni. Anche se ci sono stati sviluppi nell’automazione dell’industria della fonderia, la necessità di un modello attorno al quale realizzare la forma del getto rimane una costante e l’attesa di utensili per creare i modelli può essere di settimane o mesi, costando decine e anche centinaia di migliaia di dollari.

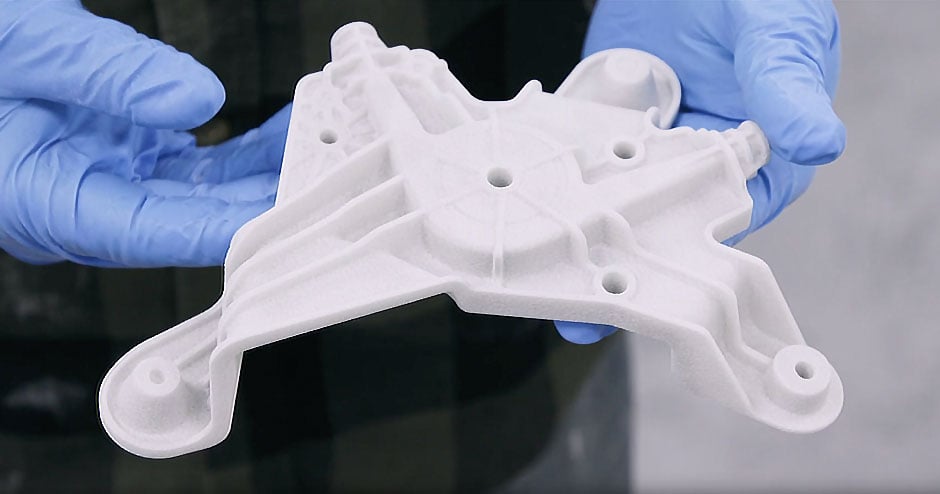

I modelli di fusione stampati in 3D offrono un’alternativa senza utensili, rapida, affidabile e precisa ai modelli creati con l’uso di utensili, riducendo i costi di creazione dei modelli fino al 90% e prodotti in un decimo del tempo. Con due materiali di stampa 3D, ovvero la plastica SLA e la cera, completamente testati dal settore, i modelli di fusione possono essere completati in giorni o in un paio di settimane, senza alcuna limitazione sulle dimensioni del pezzo fuso.

On Demand Manufacturing di 3D Systems offre una produzione rapida dei modelli di fusione dai suoi impianti di produzione in tutto il mondo. Con team di esperti che producono modelli di microfusione da oltre 20 anni, utilizzando piattaforme e materiali additivi che vengono costantemente perfezionati e aggiornati per soddisfare standard sempre più rigorosi, la produzione su richiesta è in grado di soddisfare le esigenze di prototipi e modelli di fusione ad alte prestazioni.

I modelli stampati 3D possono essere creati rapidamente e garantiscono parti più complesse di quelle che possono essere create con i modelli in cera stampati a iniezione. Utilizziamo sia un processo per la plastica sia uno per la cera, a seconda delle esigenze e delle applicazioni dei nostri clienti.

Modelli SLA QuickCast®

QuickCast è uno stile di costruzione di stampa 3D SLA proprietario di 3D Systems ed è stato creato per soddisfare le esigenze del settore della fusione a cera persa. Lo stile di costruzione QuickCast presenta uno schema SLA vuoto con una struttura di supporto esagonale interna che conferisce maggiore resistenza al modello, consente un drenaggio semplice e facilita la compressione del modello durante l’espansione termica per evitare la rottura del guscio. I modelli QuickCast offrono preziose informazioni di compressione e separazione prima della lavorazione, permettono di costruire modelli di grandi dimensioni, superfici uniformi e accelerano i tempi rispetto alla lavorazione per creare modelli in cera.

- La metodologia della costruzione vuota consente di ridurre la quantità di materiale da fondere

- Utilizzati comunemente dal settore della fusione

- Possibilità di produrre assemblaggi di grandi dimensioni

- Resine Accura® altamente stabili sviluppate specificamente per applicazioni di fusione

- Produzione molto più rapida rispetto alla produzione tradizionale con l’uso di stampi

- Fornisce informazioni inestimabili sui parametri di processo prima di usare gli stampi in metallo

- Basso assorbimento di umidità e ridotta espansione dei modelli

- Elevata stabilità dimensionale

Modelli in cera ProJet®:

Diverse fonderie preferiscono lavorare con modelli in cera. Indipendentemente dal fatto che il modello sia uno solo o centinaia, i modelli devono essere rapidamente accessibili. Per questo, è possibile affidarsi ai modelli in cera ProJet® stampati in 3D che si adattano alle procedure di elaborazione mediante fusione, analogamente a qualsiasi modello in cera stampato a iniezione. Forniamo modelli in cera ProJet ad alta risoluzione e dai dettagli precisi con i massimi livelli di finitura superficiale richiesta per applicazioni di fusione complesse.

- Eccellente per costruzioni ad alta risoluzione e dai dettagli precisi

- Finiture superficiali eccellenti e massima complessità

- Tempi di consegna rapidi

- La costruzione non richiede l’uso di stampi

- Velocizzazione del processo di fusione

- Non è necessaria alcuna finitura speciale

- Riduzione del costo di sviluppo iniziale

- Possibilità di realizzare le finiture richieste nei settori aerospaziale e medico

- Facile passaggio dai modelli alla costruzione

STAMPI QUICKCAST

Lo stile di costruzione QuickCast per colate di precisione è preferito per applicazioni mediche, aerospaziali e per la difesa grazie alla finitura superficiale di alto livello ed estremamente accurata.

MODELLI IN CERA PROJET

Preferiti dai settori medico, aerospaziale e dei gioielli, i modelli in cera ProJet sono realizzati mediante stampa di strati sottili di materiali in cera per creare rapidamente i massimi livelli di finiture superficiali per i modelli di fusione.

|

Modelli QuickCast |

Modelli in cera ProJet |

|

|

Volume di costruzione |

25x29x21 |

11,75”x7,3”x8” |

|

Il master si scioglie? |

No. Il modello deve essere completamente bruciato nel guscio |

Si |

|

Precisione |

Eccellente |

Eccellente |

|

Finitura superficiale |

Eccellente |

Ottima |

|

Facilità di fusione |

Buona |

Eccellente |

STAMPI QUICKCAST

- Finitura precisa

MODELLI IN CERA PROJET

- Sono disponibili tre livelli di finitura:

- Supporti intatti

- Supporti rimossi

- Finitura ottimizzata… la migliore