3D Systems ProJet MJP 2500 consente una progettazione migliore, tempi di immissione sul mercato più rapidi, costi ridotti e la possibilità di concretizzare rapidamente l'idea di un cliente

Hyde Park Partners (HPP), con sede a Charlotte, N.C. (USA), è un fornitore di soluzioni e prodotti tecnologici che ha iniziato a servire nell'America sudorientale 70 anni fa e ora fornisce i suoi prodotti e la sua esperienza in ambito tecnico a privati e aziende di tutto il mondo.

American Engineering Group (AEG), una sussidiaria di HPP, è un'azienda con una missione: il suo obiettivo è fornire una soluzione economica e duratura ai problemi cronici in fatto di energia che le comunità rurali africane devono affrontare ogni giorno.

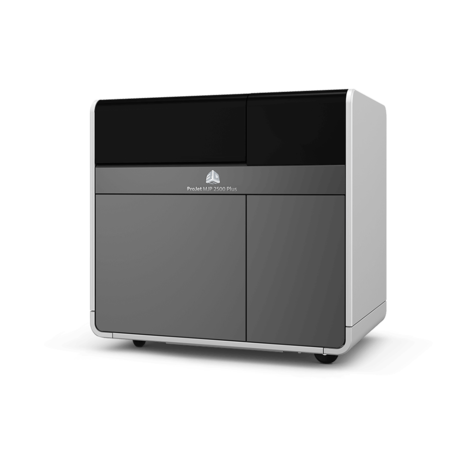

Con una qualità di vita in gioco per milioni di persone, vi è un'urgente necessità per il team di sviluppo dei prodotti di HPP di migliorare costantemente Firefly, l'impianto di illuminazione a LED alimentato a energia solare, fuori dal sistema. Un alleato centrale che aiuta l'azienda a rispondere a tale emergenza è la stampante 3D Systems ProJet® MJP 2500 Plus 3D.

Progettazione oltre la funzionalità

Nel 2010, HPP ha realizzato la conversione da un fornitore produttore a uno sviluppatore di prodotti e, nel 2014, ha formato AEG per distribuire questi prodotti in tutto il mondo. Inizialmente, l'azienda ha subappaltato un lavoro di prototipazione a un fornitore esterno. Tuttavia, HHP ha presto scoperto che vi era un insostenibile lasso di tempo tra l'avvio di nuove idee e la loro realizzazione pratica.

“Mentre un prototipo tornava indietro avevamo già un'altra idea che richiedeva altre iterazioni e un nuovo prototipo”, afferma Clifton Vann IV, Amministratore delegato di Hyde Park Partners.

Bisognava considerare anche l'evoluzione di Firefly. Il prodotto, che comprende cinque luci a LED, un pannello solare e una scatola di controllo, era un leader di funzionalità, dal momento che offre 12 ore di illuminazione costante dai cinque LED e richiede solo sei ore di luce solare per una carica completa. Tuttavia, mentre il prodotto accedeva al mercato dei consumi più vasto, la questione di un packaging accattivante è diventato un problema centrale.

“Quando abbiamo risolto i problemi di funzionalità, abbiamo realizzato che l'aspetto, la sensibilità e la forma stavano diventando fattori sempre più importanti rispetto a quello che ritenevamo fino a quel momento”, afferma Vann.

Il successo al secondo tentativo

HPP riteneva che la stampa 3D sarebbe stata la soluzione per i ritardi nello sviluppo dei prodotti. Tuttavia, il primo impianto che l'azienda acquistò, una stampante 3D per modellazione a deposizione fusa da un produttore diverso da 3D Systems, non soddisfò le aspettative di HPP.

“Non offriva la qualità o la velocità di cui avevamo bisogno per supportare la nostra crescita e il nostro sviluppo”, afferma Vann. “Ritenevamo che i prototipi prodotti da questa stampante non fossero sufficientemente validi per essere condividisi con i clienti”.

L'impianto, inoltre, richiedeva una post-elaborazione complessa e disordinata utilizzando prodotti chimici caustici, secondo quanto affermato da Scott Draffin, Vicepresidente dell'ingegneria per Hyde Park Partners.

Pertanto, HPP doveva valutare attentamente la situazione. Ma questa volta c'era una piacevole sorpresa ad attenderla: si trattava della stampante 3D ProJet MJP 2500 Plus consigliata da Duncan Parnell, il distributore locale di 3D Systems.

Prototipazione CAD realistica

ProJet MJP 2500 Plus offre una qualità della parte CAD realistica in plastica e materiali elastomerici che consentono una prova funzionale realistica. L'alta risoluzione fornita dalla tecnologia MultiJet Printing offre una rifinitura precisissima dei dettagli per ogni minima caratteristica, con bordi e angoli nitidi. Inoltre, il prezzo era adeguato per HPP.

“Sono rimasto esterrefatto dai progressi tecnologici di ProJet MJP 2500 Plus” afferma Vann. “La qualità della parte era superiore a quella delle macchine che costano cinque volte in più. Non avrei mai pensato di ottenere un sistema che fa tutto ciò che fa questa macchina a un prezzo che potessimo sostenere”.

Un notevole punto a favore per Draffin era la capacità di stampare con più tipi di materiale.

“Non produciamo solo involucri, ma anche luci e altre parti, pertanto la capacità di stampare in un colore pieno o in materiali trasparenti è realmente importante. Possiamo anche creare un materiale simile a gomma se desideriamo realizzare un prototipo di un corpo per l'unità o creare una guarnizione”.

Duncan Parnell ha consegnato e installato ProJet MJP 2500 Plus, quindi ha condotto la formazione volta a insegnare ai progettisti di HPP come utilizzare al meglio il sistema per le esigenze specifiche dell'azienda.

“Prima stampavamo parti in alcune ore” afferma Draffin. “Duncan Parnell va oltre le vendite per diventare un partner che fornisca un continuo supporto”.

Gestione e post-elaborazione semplici

Il lavoro di Draffin è stato realizzato in maniera più semplice mediante il software 3D Sprint™ incluso con ProJet MJP 2500. Il software consente a tutti di preparare dati 3D per la stampa, fornendo pianificazione e dati aggiornati all'ultimo minuto su funzionalità critiche quali tempi di stampa, stato del materiale e altre funzioni. Gli utenti possono archiviare, accedere e condividere dati con chiunque decidano, ovunque si trovino: in un cloud pubblico sicuro, sul desktop o nel loro cloud privato.

“Ci permette di creare progetti di nuove parti durante il giorno e stamparle in 3D di notte perché il sistema funziona automaticamente”, spiega Draffin.

La pulizia complicata richiesta dalla stampante 3D utilizzata in precedenza da HPP è ormai un lontano ricordo: il sistema MJP EasyClean fonde automaticamente i supporti in cera dalle parti MJP in meno di 30 minuti, eliminando la necessità di utilizzare le mani, getti d'acqua ad alta pressione, bagni chimici caustici o altri speciali impianti.

“EasyClean è molto più semplice da utilizzare rispetto alla post-elaborazione del primo sistema che avevamo acquistato”, conferma Draffin. “La cera si fonde facilmente e il processo a vapore ci permette di ottenere una parte più pulita in molto meno tempo”.

ROI globale

HPP ha rilevato miglioramenti immediati e misurabili nei tempi e nei costi di sviluppo dei prodotti per le parti realizzate su ProJet MJP 2500 Plus rispetto ai tradizionali prototipi stampati a iniezione.

“Abbiamo accorciato i tempi di immissione sul mercato per nuovi progetti di Firefly e altri prodotti di almeno il 50%”, afferma Vann. “Il costo della prototipazione è stato ridotto da una media di $ 500 per parte a circa $ 8 per parte con ProJet MJP 2500. L'aumento della velocità e il risparmio sui costi ci consente di incrementare la quantità di prototipi che possiamo costruire, ottenendo prodotti migliori più velocemente.”

Secondo Draffin, una più rapida realizzazione di prototipi si traduce in importanti risparmi di tempo e costi.

“Siamo passati da 10 giorni a un solo giorno per creare un prototipo e immetterlo sul mercato per prove e dimostrazioni”, afferma. Il risparmio di nove giorni per un prototipo permette una riduzione notevole dei costi. Se si considera un giorno di otto ore lavorative con un tecnico altamente specializzato con retribuzione di 125 $ all'ora, in nove giorni il risparmio può raggiungere i $ 9.000 per prototipo.

Secondo Vann, tutto ciò avviene senza compromettere la qualità.

“I nostri tecnici sono in grado di utilizzare 2500 per costruire parti ad alta definizione di alta qualità che hanno la resistenza adatta a sopportare gli stessi tipi di collaudi funzionali dei prototipi stampati a iniezione”.

Inestimabile interazione con il cliente

Sebbene non misurabile in termini di tempi e costi, la stampante 3D ha fornito un altro risultato dal prezzo inestimabile: una relazione più stretta e interattiva con i clienti.

“La voce del cliente è importante”, afferma Vann. “ProJet MJP 2500 ci fornisce la capacità di trasformare rapidamente tutti i suoi suggerimenti e osservazioni in innovazione di prodotto visibile”.

Secondo Draffin, il rapido ciclo tra feedback, nuove idee di progettazione e prototipi realistici e funzionali serve soprattutto per le fiere commerciali e altri eventi.

“La qualità della stampa di 2500 è talmente eccellente che una parte può essere preparata in un giorno per essere esposta agli eventi più importanti”, spiega. “Il prototipo è pronto per essere mostrato dai team di vendita fin dal momento in cui fuoriesce dalla stampante, mentre prima era necessaria un'altra fase di invio dei progetti per la produzione che richiedeva diversi giorni tramite stampaggio a iniezione in plastica o alluminio costosi”.

Un motore per promuovere la crescita

Per Clifton Vann, ProJet MJP 2500 Plus non è solo uno strumento ma anche un motore che promuove crescita e innovazione.

“La tecnologia additiva taglia i costi tecnici e velocizza il nostro percorso verso il mercato, con soluzioni industriali e di vendita al dettaglio”, conferma. “Ci dà la forza necessaria a promuovere l'ingegno, lo sviluppo di un prodotto innovativo

e una crescita costante”.

Per ulteriori informazioni relative a Hyde Park Partners, American Engineering Group e Firefly, visitare http://aeginternational.us/firefly/

consente una gestione semplice della stampa in qualsiasi momento e in qualsiasi luogo.