Tech Cast fornisce modelli di fusione SLA stampati in 3D paragonabili ai modelli di fusione tradizionali fino alla produzione finale

Tech Cast LLC è un fornitore di fusioni a cera persa di alta qualità leader del settore. Tech Cast è specializzata in fusioni di complesse giranti per pompe di grandi dimensioni, che possono raggiungere circa 160 kg di peso e 76 cm di diametro.

La sfida

OTTIMIZZAZIONE DELLE PRESTAZIONI DELLE GIRANTI PER POMPE

Progettare una girante per pompa dalle alte prestazioni rappresenta una vera sfida. I fluidi pompati sono spesso multicomponente e le velocità di flussi e volumi sono elevate. Gli strumenti analitici attualmente disponibili forniscono una stima approssimativa delle prestazioni della pompa, mentre le prestazioni reali possono essere determinate solo con il metodo sperimentale. Di conseguenza, il raggiungimento delle prestazioni ottimali è un processo iterativo che comporta le seguenti fasi: creazione del progetto, costruzione della girante, test delle prestazioni, ritocco del progetto e ripetizione dell’intero processo fino ad ottenere un risultato ottimale.

Nella pratica, tuttavia, l’ottimizzazione delle prestazioni secondo questo metodo si è rivelata estremamente onerosa. I costi legati alla produzione di stampi, soprattutto per le giranti di grandi dimensioni come quelle fabbricate da Tech Cast, possono essere molto alti e i tempi di consegna molto lunghi. Gli stampi richiedono spesso un’anima, solubile o in ceramica, per creare i percorsi dei flussi interni; ne consegue la necessità di costruire due stampi distinti. Tuttavia, modificare o ricostruire ripetutamente gli stampi per valutare le modifiche del progetto non è una soluzione pratica. Per questo motivo, i produttori di pompe eseguono le iterazioni solo fino a quando non ottengono prestazioni accettabili. Non possono permettersi né il tempo né i costi derivanti dalle ulteriori iterazioni che sarebbero necessarie per conseguire prestazioni ottimali.

La soluzione

ELIMINAZIONE DEGLI STAMPI CON I MODELLI QUICKCAST STAMPATI IN 3D

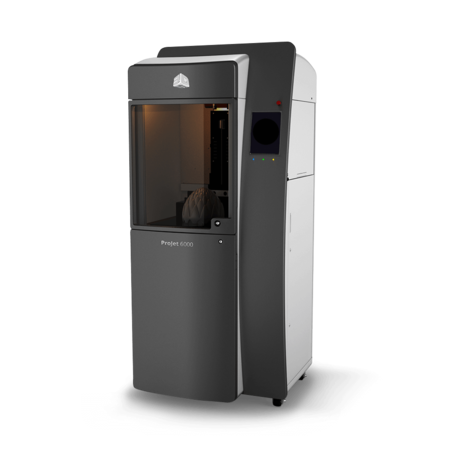

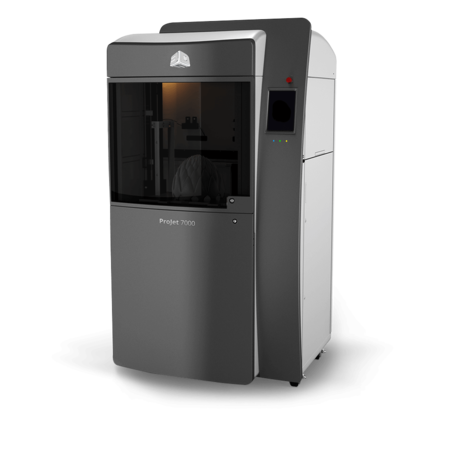

Tech Cast ha introdotto un processo che riduce drasticamente sia il costo che il tempo necessari per ogni iterazione. Questo consente ai produttori di pompe di gestire diverse versioni in meno tempo di quanto in passato non richiedesse una singola fusione, con il conseguente risparmio di denaro. Tech Cast utilizza i modelli SLA QuickCast stampati in 3D per eliminare la necessità di creare o modificare gli stampi per ogni iterazione. I modelli QuickCast sono stati i primi modelli per la produzione diretta (ovvero modelli creati mediante un processo di stampa 3D) e rappresentano di gran lunga la tecnologia di fusione diretta più diffusa nell’America del Nord. Grazie ai modelli Quickcast, è possibile eseguire fusioni evitando il lungo processo di creazione degli stampi per produrre modelli in cera, così da poter valutare il progetto in pochi giorni anziché in mesi. I modelli QuickCast possono essere realizzati a una frazione del costo degli stampi e risultano disponibili in meno di una settimana, pertanto le giranti completamente lavorate sono disponibili nell’arco di tre settimane. I modelli QuickCast in resina sono cavi e presentano una particolare struttura interna a nido d’ape che ne consente la compressione all’interno durante l’espansione con l’aumentare della temperatura. Inoltre il materiale utilizzato per il modello è ridotto al minimo; ne consegue un burnout quasi privo di cenere che consente di creare modelli di fusione in breve tempo e senza troppi passaggi aggiuntivi.

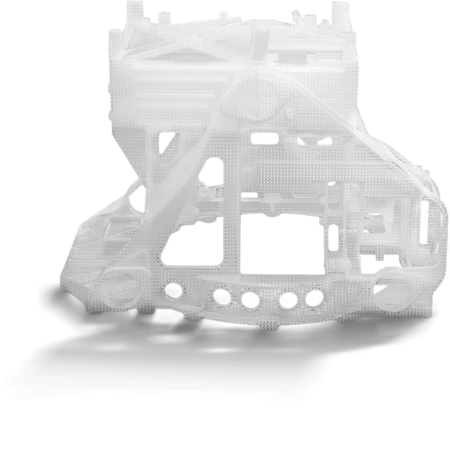

Tech Cast e 3D Systems hanno collaborato a una ricerca volta a quantificare i vantaggi del loro processo. A tale scopo è stata utilizzata una girante a doppia aspirazione con un diametro di circa 38 cm (immagine a destra). Le fusioni sono state realizzate sia con modelli in cera tradizionali che con modelli SLA QuickCast forniti da 3D Systems.

I costi e i tempi sono stati registrati in ogni fase del processo di fusione in modo da poter eseguire un confronto accurato.

01 Creazione di un modello CAD

La prima fase consiste nel creare un modello CAD della parte da fondere. Solitamente il cliente definisce la girante lavorata. Quindi la fonderia deve aumentare le dimensioni della girante per compensare il ritiro del metallo durante la fusione, aggiungere materiale e aggiungere punti di iniezione. In generale la creazione del modello CAD richiede una settimana ed è necessaria sia per il processo convenzionale che per il processo Tech Cast.

02 Stampa diretta del modello di fusione

Nel processo convenzionale, il file viene inviato all’officina, dove viene creato uno stampo per realizzare i modelli in cera. Per questa girante, lo stampo è costato $40.000 e la creazione dello stesso ha richiesto da 7 a 9 settimane.

Nel processo Tech Cast, il modello viene inviato a 3D Systems, che a sua volta crea un modello QuickCast. In questo caso la produzione del modello ha un costo di $3150 e richiede una settimana.

03 Preparazione delle stampe per la fusione

Durante il processo convenzionale, quando l’officina rientra in possesso dello stampo, è possibile stampare i modelli e fondere le giranti mediante il processo di fusione a cera persa tradizionale di Tech Cast. Il grosso del lavoro consiste nella creazione del modello e dell’assemblaggio.

Una volta ricevuto il modello QuickCast, viene utilizzata una piccola variazione del processo di fusione a cera persa tradizionale per eseguire la fusione. Il processo di fusione prevede l’uso di ventilazione aggiuntiva e il modello deve essere bruciato nel guscio anziché sciolto. Dato che la creazione del modello non richiede manodopera, il processo di fusione di un modello QuickCast è meno dispendioso in termini di lavoro, tuttavia richiede alcune ore supplementari per le variazioni del processo.

La tabella seguente fornisce un confronto tra il processo Tech Cast e il processo convenzionale per questa girante.

Il processo Tech Cast consente di realizzare una girante in circa un terzo del tempo necessario per il processo convenzionale e a un decimo del costo. Inoltre, la fusione a partire dal modello QuickCast comporta un risparmio di $81 sul costo della manodopera (alla tariffa di $60/ora) rispetto alla fusione tradizionale.

04 Iterazioni per migliorare le prestazioni

Il cliente può eseguire almeno due iterazioni nel tempo che sarebbe necessario per completare la prima fusione con il processo convenzionale.

Supponiamo che quando la prima fusione viene testata, le prestazioni non siano accettabili. Il produttore apporta una modifica progettuale per migliorare le prestazioni e richiede una seconda girante per eseguire i test. La fonderia crea quindi un modello di fusione in base al progetto modificato. Dato che è stata apportata una sola modifica, la creazione del modello non richiede un’intera settimana, come nel primo caso. Si suppone che sia necessaria mezza settimana per incorporare la modifica progettuale nel modello di fusione.

Nel processo convenzionale, lo stampo deve essere modificato per incorporare la modifica. Il costo e il tempo necessari per apportare la modifica dipendono dall’entità di quest’ultima, ma una media ragionevole corrisponde al 15% del costo dello stampo e a due settimane per una modifica di lieve entità. Lo stampo modificato viene quindi utilizzato per creare un nuovo modello.

Nel processo Tech Cast, il modello aggiornato viene utilizzato per creare un nuovo modello QuickCast destinato alla fusione.

Nella tabella seguente vengono riassunti i due metodi al completamento della seconda girante.

Con il processo convenzionale, se le prestazioni della girante sono accettabili dopo la revisione del progetto, generalmente il produttore avvia la produzione. Il progetto ha già subito un ritardo e la pressione per entrare nel mercato prevale sulla necessità di migliorare le prestazioni.

Con il processo Tech Cast, se uno stampo viene ordinato dopo la seconda girante sono necessarie da 7 a 9 settimane aggiuntive e il costo aumenta di $40.000. Ne consegue che i tempi e i costi per avviare la produzione sono praticamente identici a quelli del processo convenzionale.

Qualora sia necessario apportare un’ulteriore modifica al progetto e costruire una terza girante, si ottengono i risultati indicati di seguito.

Se la decisione di avviare la produzione fosse presa dopo la terza girante, il processo Tech Cast offrirebbe una settimana di anticipo rispetto al processo convenzionale e un risparmio di circa $2.500.

Uno dei vantaggi offerti dal processo Tech Cast è la possibilità di valutare più variazioni del progetto contemporaneamente. Al contrario, se il produttore decidesse di provare tutti e tre i progetti contemporaneamente e di scegliere il migliore dei tre per avviare la produzione, si otterrebbero i seguenti risultati:

Se il produttore scegliesse il progetto con le prestazioni migliori per avviare la produzione e ordinasse lo stampo, potrebbe iniziare la produzione sei settimane prima rispetto al processo convenzionale e con un risparmio di $2.500.

Un ulteriore vantaggio del processo Tech Cast è dato dal fatto che, mentre è in corso la costruzione dello stampo, è possibile eseguire le fusioni con i modelli QuickCast. Questo consente al produttore di costruire unità di prova sul campo e pompe di produzione iniziale prima che lo stampo sia disponibile, ed entrare nel mercato in tempi ancora più rapidi.

Il processo Tech Cast interessa anche le giranti che richiedono un’anima in ceramica. Tech Cast consente di costruire anime in ceramica mediante un processo di produzione additiva, in modo da ottimizzare il progetto prima di creare gli stampi.